Meine Schweißgeräte.

In meiner Lehrzeit habe ich auch Kenntnisse über das Schweißen erlangt. Unter anderem habe ich mit Gas und Sauerstoff, Elektroden-, MIG/MAG- und WIG schweißen gelernt.

Als Jugendlicher hatte mein Vater einen Schweißtrafo mit max. 130 Amper gekauft. Das Gerät hatte 5 Schaltstufen und hatte nur Wechselstrom-Schweißen zugelassen. Das Gerät wog über 50 Kg.

Beim Hausbau meiner Schwester habe ich damit das Treppengeländer und auch den Treppenaufgang geschweißt. Dabei ist mir der Kondensator des Gerätes um die Ohren geflogen. Die thermische Belastung war dann doch zu hoch.

Nach dem ein Ersatz-Kondensator beschafft war, konnte es weiter gehen. Zur besseren Kühlung hatte ich damals einen Zusatz-Ventilator in das Gerät verbaut.

Nach dem meine Eltern verstorben waren wollte niemand das Drum haben, ich auch nicht. Das Teil war mir viel zu schwer.

Einige Jahre später habe ich mir überlegt, einen kleinen Schweiß Inverter an zu schaffen. Es wurde ein Gerät mit max. 200 Amper.

Vor einiger Zeit hatte der Discounter Lidl, mal wieder ein Multi-Schweißgerät für unter 200,- Euro im Angebot. Nachdem ich die einschlägigen Foren durchstöbert hatte und das Gerät durchweg gute Kritiken erntete, habe ich mir das Gerät bestellt. Der Knackpunkt am Gerät war, keine Drahtvorschub-Regelung. Diese konnte ich aber mit Unterstützung meines Bruders (Elektrofachmann) beheben.

During my apprenticeship, I also learnt about welding. Among other things, I learnt to weld with gas and oxygen, electrodes, MIG/MAG and TIG.

As a teenager, my father had bought a welding transformer with a maximum output of 130 amps. The device had 5 switching stages and was only authorised for AC welding. The device weighed over 50kg.

When I was building my sister's house, I used it to weld the banisters and the staircase. The capacitor of the device blew up in my face. The thermal load was too high.

Once a replacement capacitor had been procured, I was able to continue. I had installed an additional fan in the appliance for better cooling.

After my parents passed away, nobody wanted the drum, not even me. The thing was far too heavy for me.

A few years later, I thought about buying a small welding inverter. It became a device with a maximum of 200 amps.

Some time ago, the discounter Lidl once again had a multi-welding device on offer for less than 200 euros. After browsing through the relevant forums and reading consistently good reviews, I ordered the device. The sticking point was that there was no wire feed control. However, I was able to fix this with the help of my brother (a qualified electrician).

This is my welding inverter with max. 200 Amper power.

Die Mitgelieferten Schweißkabel hatten einen Querschnitt von 16 mm² und waren sehr steif. Ich habe sie durch hochwertige Schweißkabel mit 25 mm² ersetzt.

The welding cables supplied had a cross-section of 16 mm² and were very stiff. I replaced them with high-quality welding cables with 25 mm².

Multi-Schweißgerät vom Discounter Lidl.

Multi welder from the discounter Lidl.

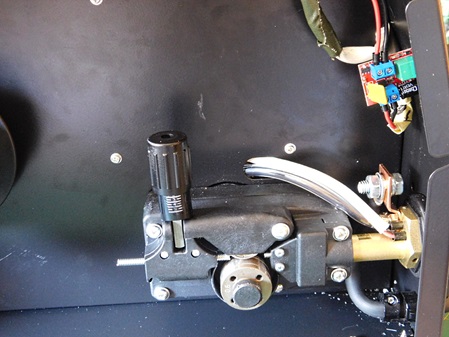

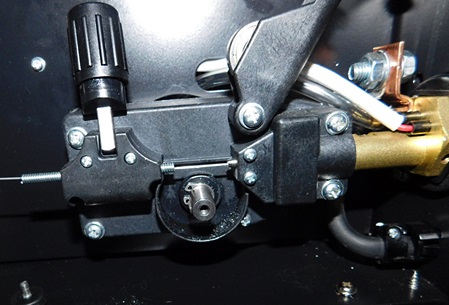

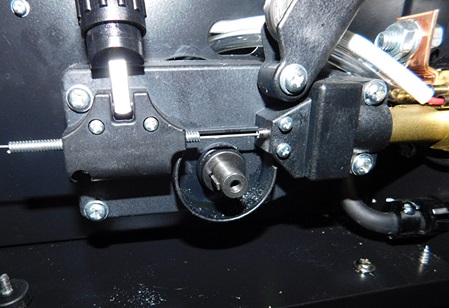

This is the multi welder from the discounter Lidl. The blue knob controls the wire feed and was retrofitted by me.

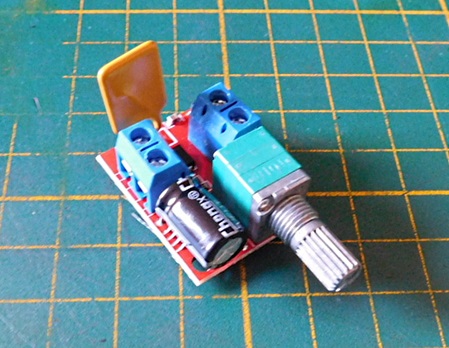

This is the electronics for the wire feed control.

Mir ist durchaus bekannt, dass es sich bei dem Multi-Schweißgerät um ein Gerät handelt, dass die Vorschubgeschwindigkeit in Abhängigkeit mit den eingestellten Parametern selbst einstellt. Jedoch möchte man gelegentlich doch noch mal was nach regeln.

Nach einmal der Hinweis: Jede Manipulation am Gerät hat den Verlust der Gewährleistung zur Folge.

I am well aware that the multi-welding unit is a device that adjusts the feed rate itself depending on the set parameters. However, occasionally one would like to readjust something.

Once again, please note that any tampering with the device will void the warranty.

In the meantime, both devices, including accessories, are on a welding cart in my garage.

I can also use the welding cables from the small welding inverter for the multi-unit. The connections are identical.

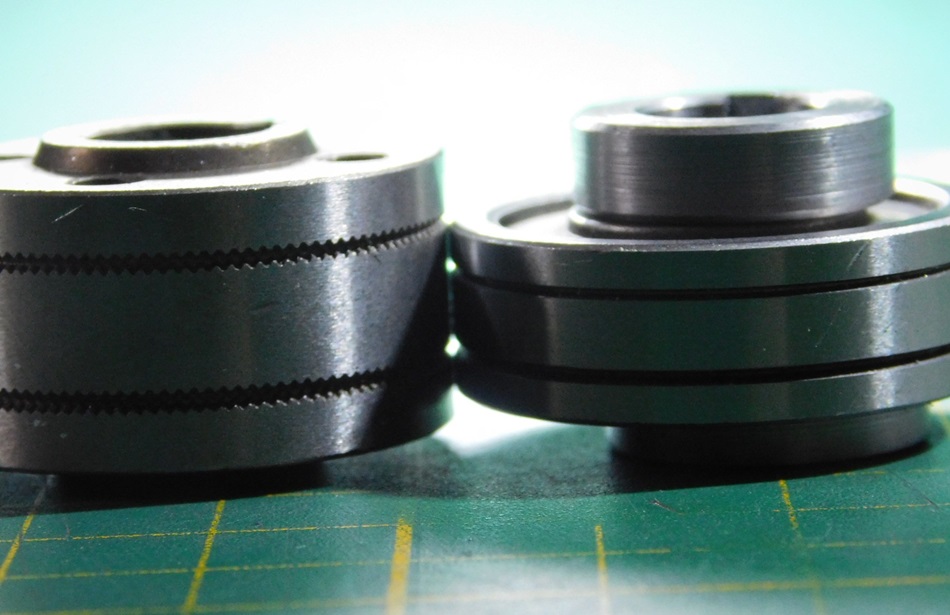

The wire feed roller is a special part and hardly available as a replacement. Other rollers from the accessories trade must be adapted.

This is a feed roller from the accessories trade. The outer diameter and the bore are identical. Only the width is not correct.

Ich hab damit etwas experimentiert und fest gestellt, dass ich für den 1 mm Fülldraht nicht die 1 mm Rolle verwenden kann. Mit der 0,8 mm Rolle funktioniert das mit dem 1 mm Fülldraht allerdings sehr gut.

I experimented with it a bit and found that I can't use the 1 mm roll for the 1 mm filler wire. However, with the 0.8 mm roll it works very well with the 1 mm cored wire.

Plasmaschneider

Ich habe mir beim Discounter einen Plasmaschneider mit Pilot-Lichtbogen bestellt. Nach ca. 3 Tagen kam das Teil an.

Techn. Daten : Typ Plasma Cutter PPS 40 B3

Leistung: 15-40 A

Eingang: 230V~ 50 Hz

Gewicht: ca. 5 Kg

Isolationsklasse: H

Schnittleistung: Kupfer: 1-4 mm

Edelstahl: 1-8 mm

Aluminium: 1-8 mm

Eisen: 1-10 mm

Stahl: 1-12 mm

Arbeitsdruck: 4 - 4,5 bar

Zunächst hatte ich Probleme mit dem Gerät, der Pilot-Lichtbogen wollte nicht so richtig zünden. Bei dem Vorgesehenen Pressluftdruck von 4 - 4,5 bar war kaum ein Zünden möglich.

Nach einer intensiven Recherche fand ich einen Artikel im Internet, da hatte der Eigner bei der gleichen Maschine auch das gleiche Problem und hat es auch gelöst.

Im Innern der Maschine ist eine Funkenstrecke für die Zündung eingebaut. Diese Strecke sollte 0,8 - 1,0 mm betragen.

Ich habe das bei meiner Maschine geprüft mit einer Fühlerlehre, die Strecke betrug gerade mal 0,4 mm.

Nach dem ich das eingestellt hatte, hat der Pilot- Lichtbogen auch bei dem vorgesehenen Betriebsdruck gezündet.

Plasma cutter

I ordered a plasma cutter with a pilot arc from a discount store. The part arrived after about 3 days.

Technical data : Type Plasma Cutter PPS 40 B3

Power: 15-40 A

Input: 230V~ 50 Hz

Weight: approx. 5 Kg

Insulation class: H

Cutting capacity:

Copper: 1 - 4 mm

Stainless steel: 1 - 8 mm

Aluminium: 1 - 8 mm

Iron: 1 - 10 mm

Steel: 1 - 12 mm

Working pressure: 4 - 4.5 bar

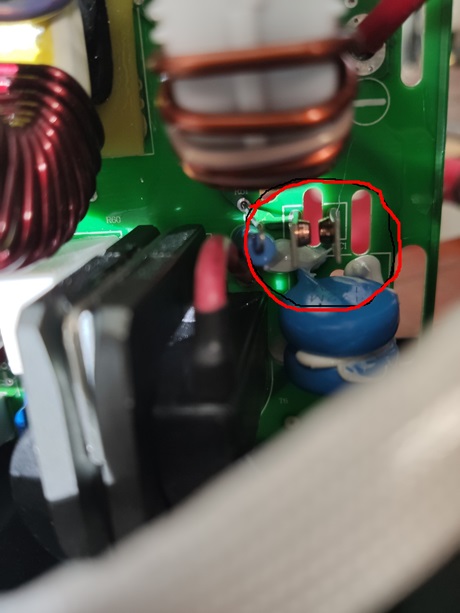

At first I had problems with the tool, the pilot arc didn't want to ignite properly. With the intended compressed air pressure of 4 - 4.5 bar, ignition was hardly possible.

After intensive research, I found an article on the Internet where the owner had the same problem with the same machine and also solved it.

Inside the machine there is a spark gap for the ignition. This gap should be 0.8 - 1.0 mm.

I checked this on my machine with a feeler gauge and the distance was just 0.4 mm.

After I had adjusted this, the pilot arc also ignited at the intended operating pressure.

Front side with burner connection, Control cable connection and earth connection and adjustment knob.

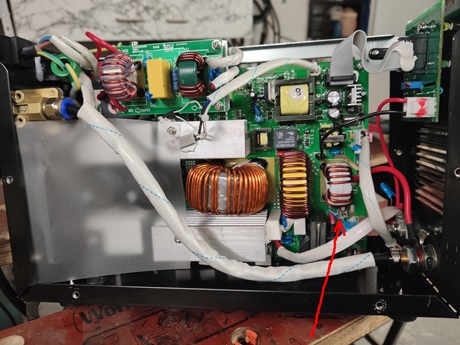

This is the circuit board, the arrow points to the position of the spark gap.

Der Plasmabrenner ist vom Typ AG60 / SG55.

Ersatzteile dafür bekommt man überall.

Z.B. bei der Fa. Haus und Werkstatt (https://weldinger.de)

The plasma torch is of the AG60 / SG55 type.

You can get spare parts for it everywhere.

For example, from Haus und Werkstatt (https://weldinger.de).

Kompressor für den Plasmaschneider

Für den Plasma-Schneider habe ich mir einen Flüster-Kompressor zugelegt. Mein alter Kolbenkompressor steht im Keller und macht richtig Lärm, wenn er läuft. Außerdem ist die Luft nicht unbedingt Öl frei.

An den Flüster-Kompressor habe ich noch eine Wartungseinheit angebaut mit der ich eigentlich nur das Kondenswasser abscheide.

Im normalen Betrieb ist zwischen Kesselanschluss und Abscheider nur ein kurzes Schlauchstück eingeschleift.

Wenn ich den Kompressor zum Plasma-Schneiden verwende, dann wird ein ca. 10 Meter Schlauch dazwischen gesteckt. In dem Schlauch kann dann die erwärmte und feuchte Luft abkühlen und das Wasser verlieren, das dann im Wasserabscheider ausgeschieden wird.

Compressor for the plasma cutter

I bought a whisper compressor for the plasma cutter. My old piston compressor is in the basement and makes a lot of sound when it runs. Besides, the air is not necessarily oil-free.

I have added a maintenance unit to the whisper compressor, which I actually only use to separate the condensation water.

In normal operation, only a short piece of hose is looped between the boiler connection and the separator.

When I use the compressor for plasma cutting, a hose of about 10 metres is inserted in between. The heated and humid air can then cool down in the hose and lose the water, which is then separated out in the water separator.