Säulenwerkzeug (Pillar Tool)

Im Jahre 2016 begann ich mit dem Bau dieses Gerätes.

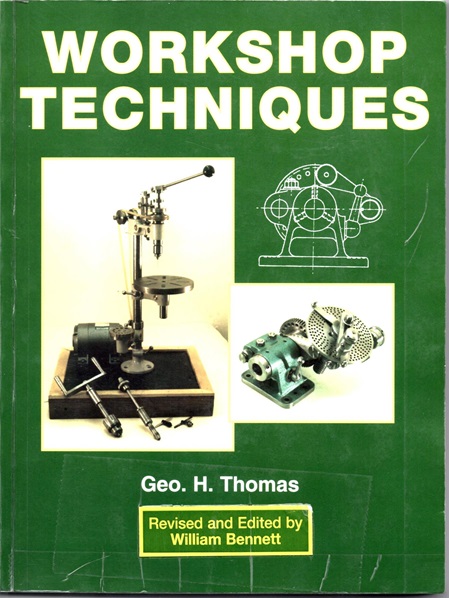

Die Zeichnungen fand ich wieder in dem Buch aus England "Workshop Techniques von G. H. Thomas.

Das Material stammt teilweise aus dem Schrottkübel, das meiste aber vom örtlichen Stahlhandel.

Ich habe das Gerät ohne die angebotenen Gussteile angefertigt.

Der erste Motor aus DDR Produktion hat nicht lange durch gehalten.

Jetzt habe ich einen Nähmaschinen-Motor aus Chinesischer Produktion daran. Bisher tut er was er soll.

Wer gerne das Gerät mit den erhältlichen Gussteilen herstellen möchte, der findet die Teile hier -->> Hemingway Kits

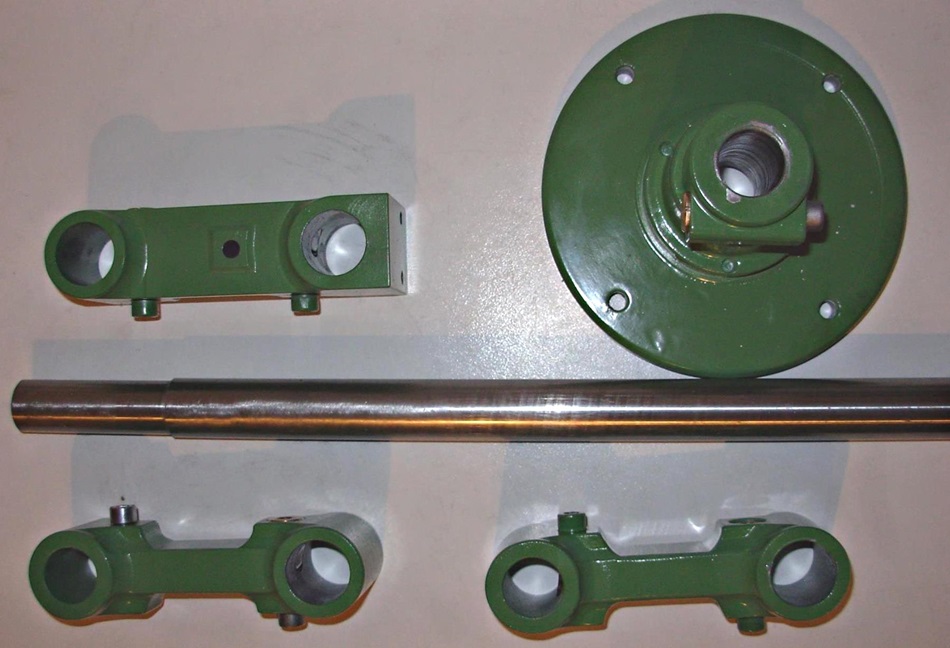

Von der Fertigung gibt es keine Bilder, lediglich die fertigen Komponente habe ich abgelichtet und stelle sie hier vor.

Die neuesten Beiträge zu diesem Gerät finden sie hier am Anfang der Seite.

I started building this machine in 2016.

I found the drawings again in the book from England "Workshop Techniques by G. H. Thomas.

Some of the material came from the scrap bucket, but most of it came from the local steel trade.

I made the machine without the castings offered.

The first motor from GDR production did not last long.

Now I have a Chinese-made sewing machine motor on it. So far it does what it should.

If you would like to make the unit with the available castings, you can find the parts here -->> Hemingway Kits

There are no pictures of the production, I only took pictures of the finished components and present them here.

The latest articles about this device can be found here at the top of the page.

August 2023

Nach einigen Jahren im Gebrauch musste ich einmal die Farbe auffrischen. Die alte Farbe wurde teils chemisch- teils mechanisch entfernt. Danach wurden die Ausleger und einiges Zubehör mit Hammerite- Metall-Schutzlack behandelt.

After a few years of use, I had to refresh the colour once. The old paint was removed partly chemically and partly mechanically. Then the arms and some accessories were painted with Hammerite metal protective lacquer.

Oktober 2022.

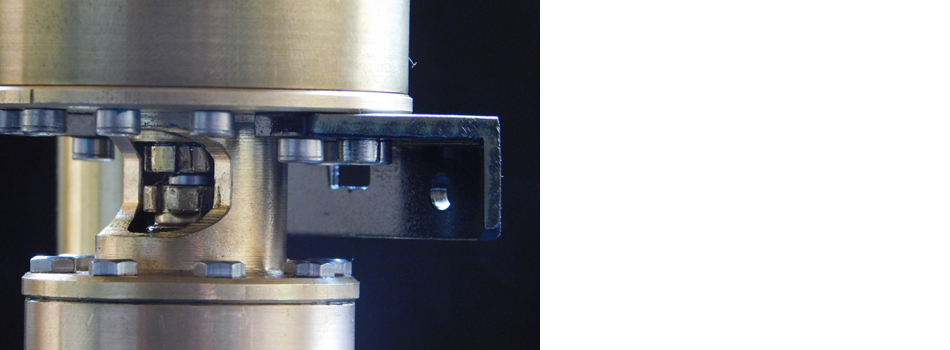

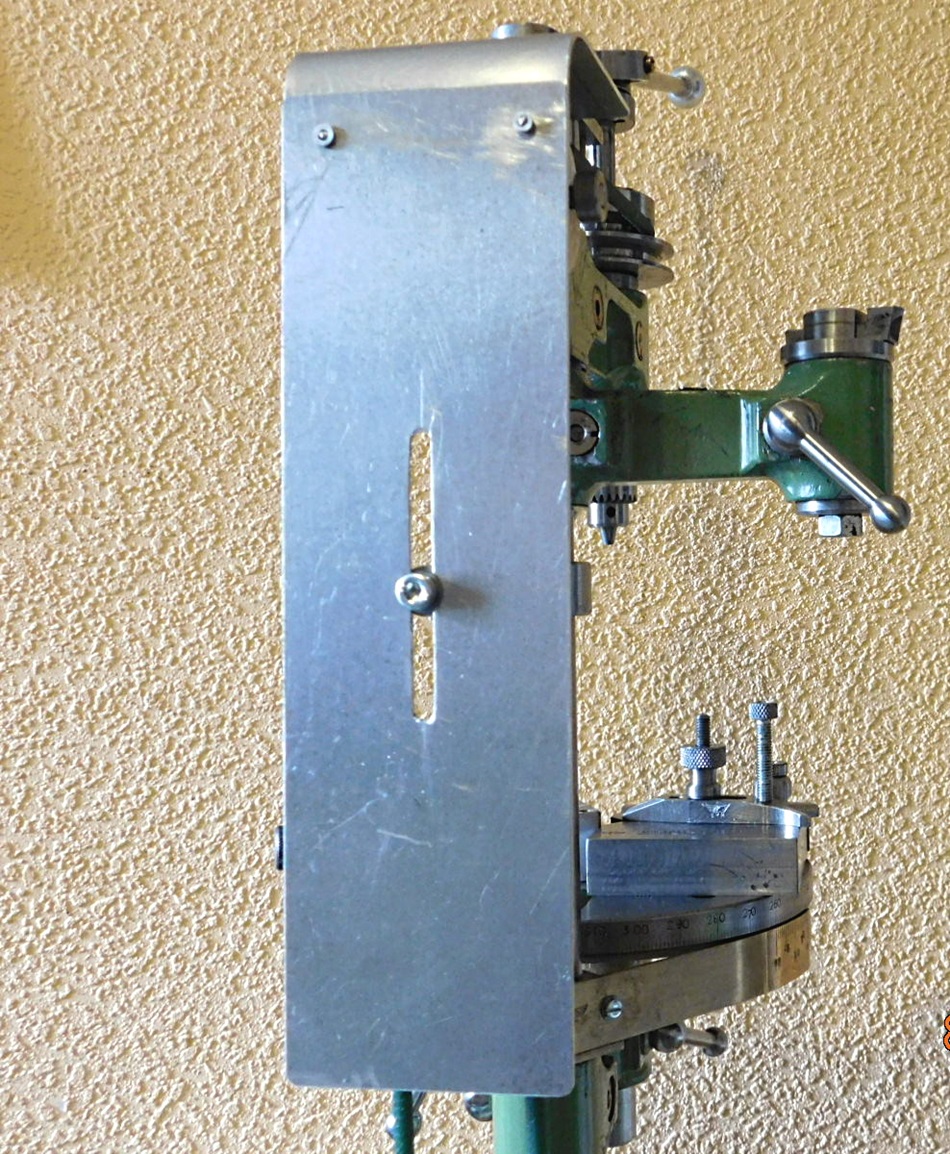

Die gleit gelagerten Umlenkrollen für den Riemenantrieb müssen regelmäßig geschmiert werden. Das überschüssige Öl wird beim Betrieb in alle Richtungen weg geschleudert und versaut mir die Umgebung.

Ich habe ein Abdeckblech angefertigt und angebracht.

21.03.2022

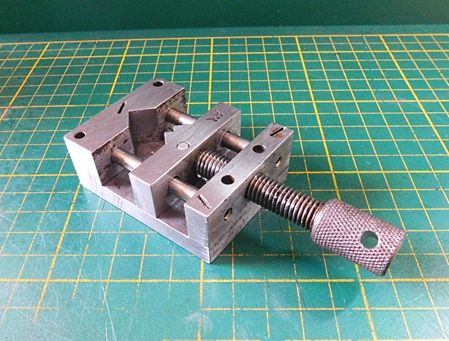

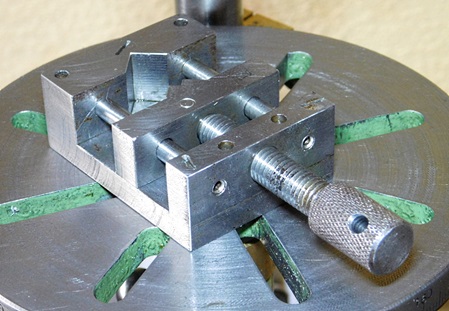

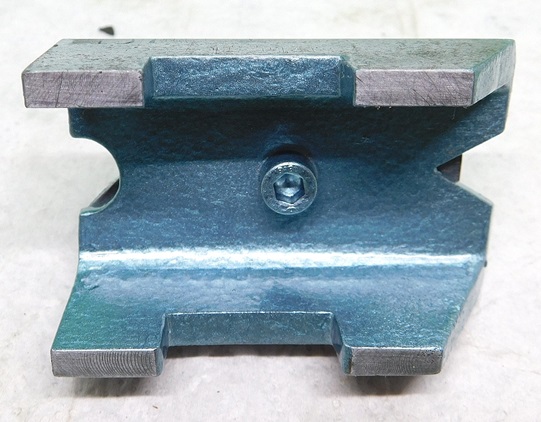

Im Schrank, in der hintersten Ecke in meinem Keller habe ich noch ein Teil aus meiner Lehrzeit gefunden. Ein kleiner, einfacher Schraubstock.

Nach etwas Reinigung und Aufarbeitung passt er gut zu meinem Pillar-Tool.

In the cabinet, in the farthest corner of my basement, I found a piece from my apprenticeship. A small, simple vice.

After a little cleaning and refurbishing, it fits well with my Pillar tool.

15.09.2020

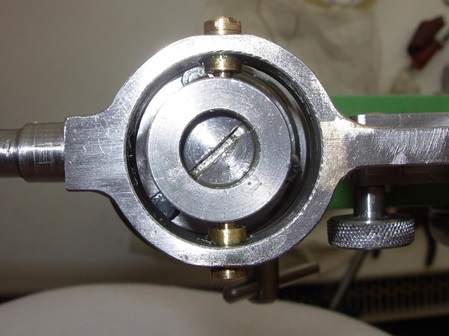

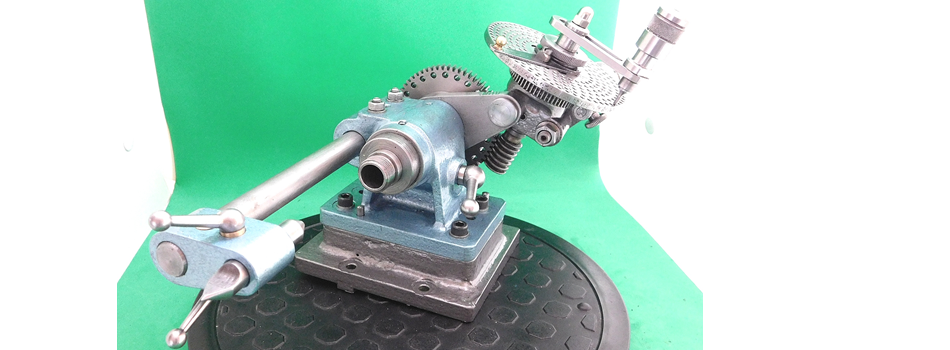

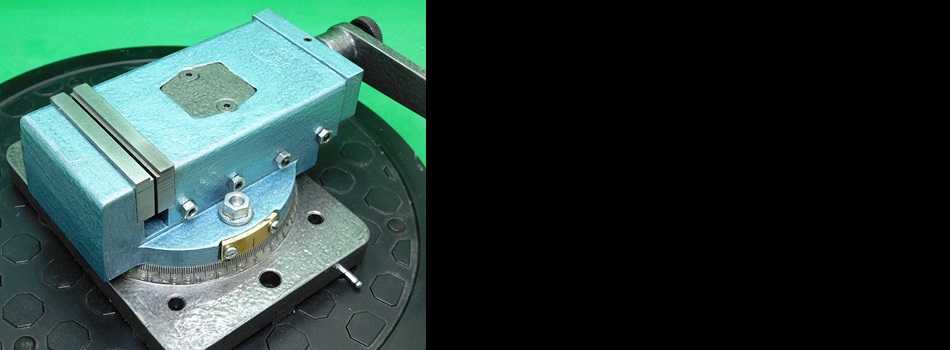

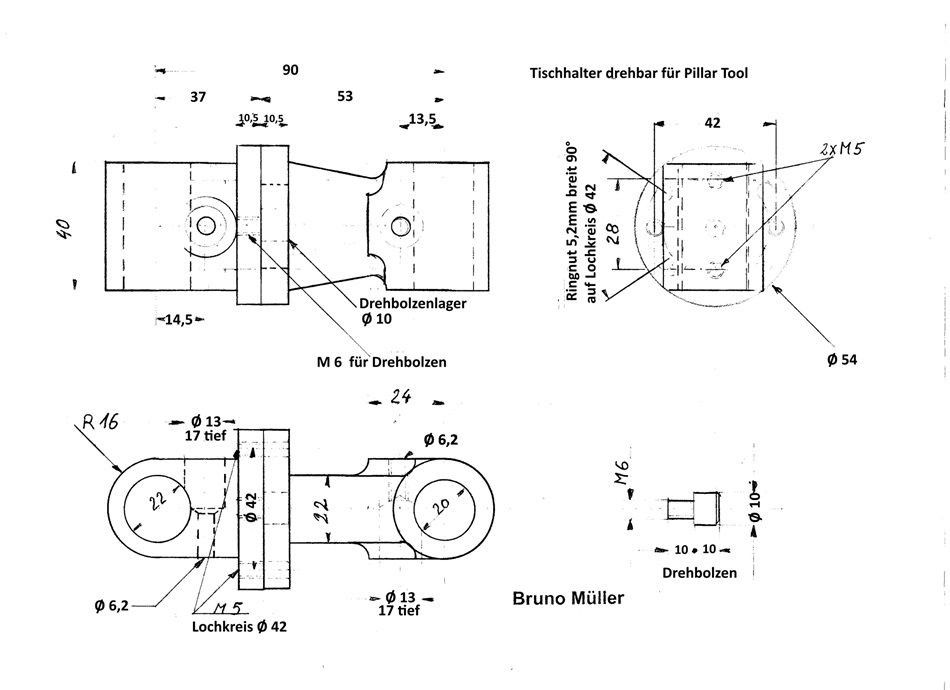

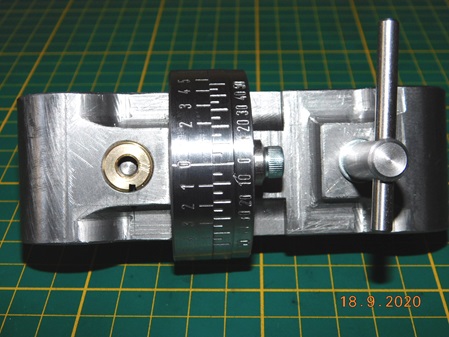

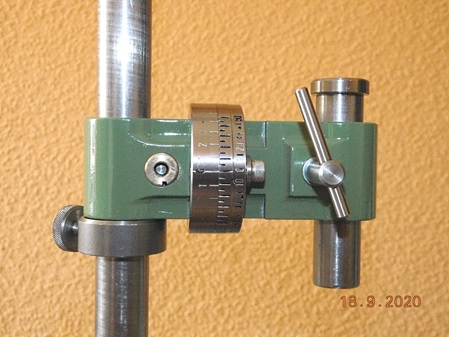

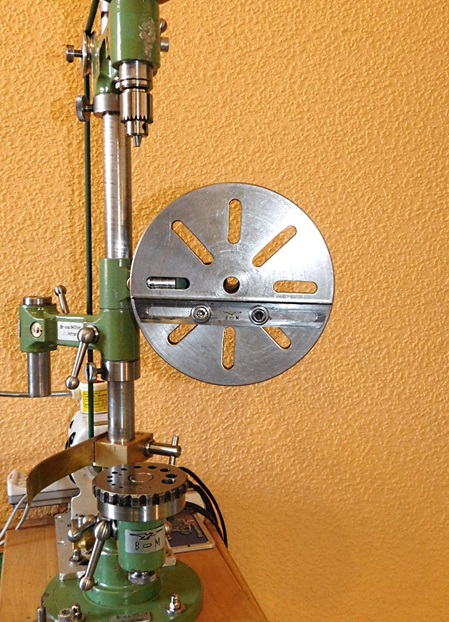

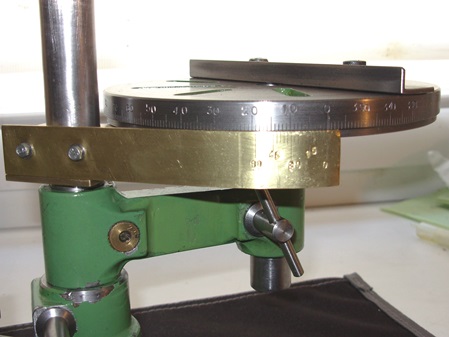

Für mein Pillar-Tool habe ich einen schwenkbaren Tischhalter konstruiert.

Gedacht ist dieser um auf schrägen Skalen-Flächen die Schlagzahlen auch senkrecht dazu anzubringen.

Ich hatte noch ein 40 mm x 40 mm Stück GG 25 in meinem Fundus. Daraus habe ich die beiden Hälften gefräst. Die Beiden Scheiben für die Dreh-Option habe ich aus einem Stück Stahl gefertigt.

Die Scheiben werden auf die Grauguss-Halter geschraubt und verstiftet. Die Drehachse wird in eine Stahlscheibe eingeschraubt und in der gegenüberliegenden Scheibe ist der Sitz für die Drehachse.

Zusammen gehalten werden beide Scheiben mit zwei M5 Innensechskantschrauben. Der Drehwinkel ist jeweils 45° nach rechts und nach links.

Eine Scheibe hat noch ein 100° Graduierung. Die andere Scheibe bekommt einen Nullstrich und einen Nonius um auch 1°Schritte zu realisieren.

I have constructed a swivelling table holder for my Pillar tool.

It is intended to be used on sloping scales to attach the stroke numbers perpendicularly to them.

I had a 40 mm x 40 mm piece of GG 25 in my stash. I milled the two halves from it. I made the two discs for the turning option from one piece of steel.

The discs are screwed and pinned to the cast iron holders. The rotation axis is screwed into a steel disc and in the opposite disc is the seat for the rotation axis.

Both discs are held together with two M5 hexagon socket screws. The angle of rotation is 45° to the right and to the left.

One disc has a 100° graduation. The other disc has a zero line and a vernier to realise 1° steps.

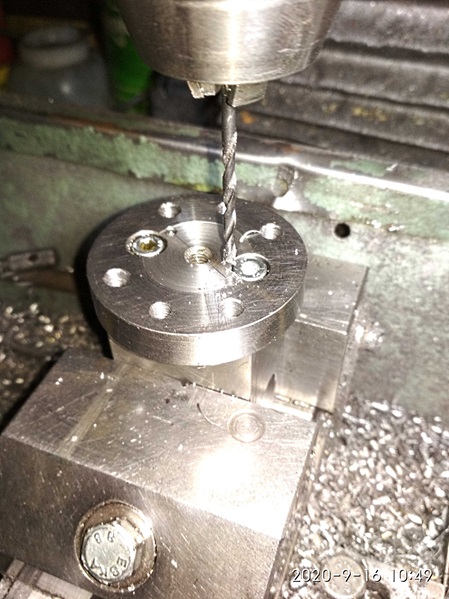

16.09.2020

Es wurde weiter gewerkelt.

Die beiden Flansche wurden gedreht , gebohrt, Gewinde geschnitten, Schlitze gefräst, Passstifte gesetzt.

Als es soweit fertig war- erste Probe-Montage. Es passt alles.

Als Nächstes wird alles noch etwas gefälliger gemacht.

Außenrundung an den Armen fräsen, noch einen kleinen Ausschnitt für die Schraubenköpfe an der Scheibe fräsen.

Für die Klemmstücke 1,5mm Passbolzen einbohren und in die Klemmstücke 1,5mm Schlitz fräsen als Führung.

Graduierung anbringen.

Zu guter Letzt werde ich auch noch zwei Knebel-Schrauben anfertigen.

Die Flansche sind entgegen der ursprünglichen Zeichnung mit einem Außendurchmesser von 54 mm gefertigt worden. Die Ringnut liegt dementsprechend auf einem Durchmesser von 42 mm.

Die Winkelverstellung hat sich dadurch auf jeweils 45 Grad vergrößert.

18.09.2020

Final -Tag.

Das Teil ist fertig und Farbe ist auch drauf.

25.09.2020

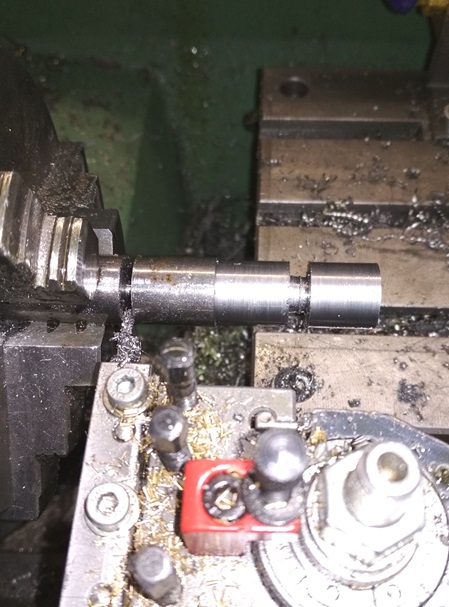

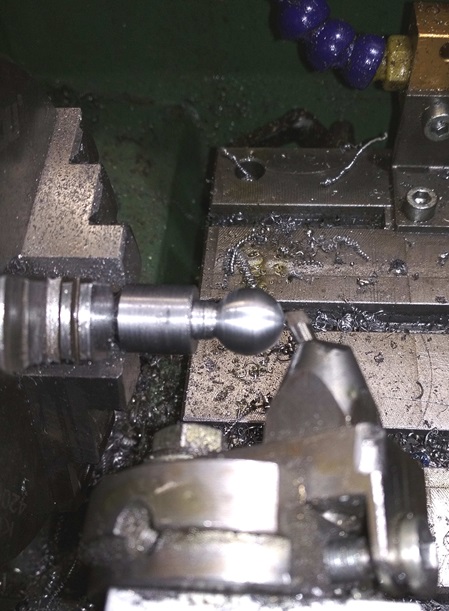

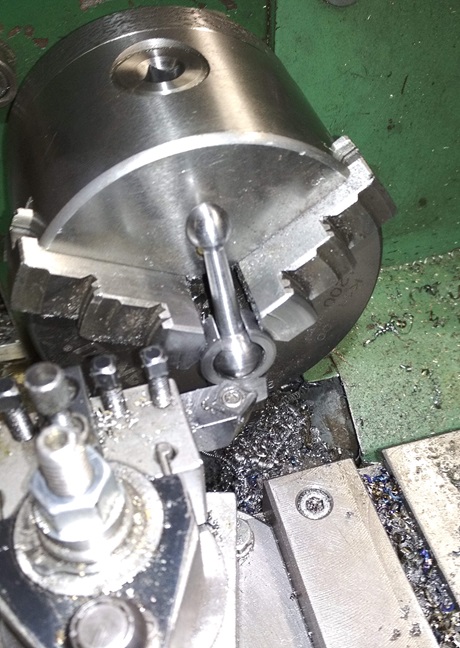

Für den drehbaren Halter wurden die Knebelschrauben gefertigt.

Ausgangsmaterial war 14 mm Automatenstahl, mit jeweils 51 mm Länge.

Das Eine Ende wurde auf 11 mm bis etwa zu der Hälfte der Länge abgedreht und 11 mm vom Ende her einen breiten Einstich bis zum Durchmesser 6 mm gefertigt.

Das Teil wurde gedreht und 14 mm vom anderen Ende wurde ein breiter Einstich bis auf einen Durchmesser von 7.5 eingestochen.

Das sind die Freiräume für das Kugel-Dreh-Gerät.

Das Kugel-Dreh-Gerät wurde nun auf den Oberschlitten gespannt.

Die 14 mm Kugel wurde zuerst an beiden Teilen fertig gedreht. Dazu wurde der Knebel-Griff auf den 11 mm Ansatz gespannt. Anschließend wurde die 11 mm Kugel gedreht.

Nun konnte das Kugel-Dreh-Gerät weg und der Oberschlitten wurde auf 2° Schräge eingestellt.

Der Knebel-Griff wurde auf der 11 mm Kugel mit einer Schon- Zwischenlage gespannt und die andere Seite wurde mit einer hohlen Spitze im Roll-Körner abgestützt.

Die schräge Griff-Stange wurde nun gedreht.

Im Anschluss wurde der Knebel_Griff auf der 14 mm Kugel knapp im Dreibackenfutter gespannt die 11 mm Kugel lag dabei am Futterkörper an. So ist die spätere, schräge Knebel-Stellung erreicht. Nach Bohren und Gewinde schneiden war der Griff soweit fertig, dass die Schrauben eingeklebt werden konnten.

Alle Knebelschrauben wurden in gleicher Weise hergestellt.

Als Material verwendete ich vornehmlich, wegen der besseren Verarbeitbarkeit, Automatenstahl. Aber einige Knebel habe ich auch aus St 52 gefertigt.

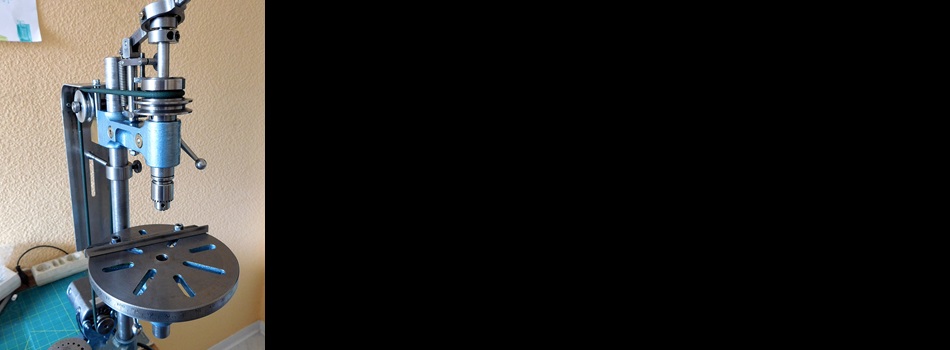

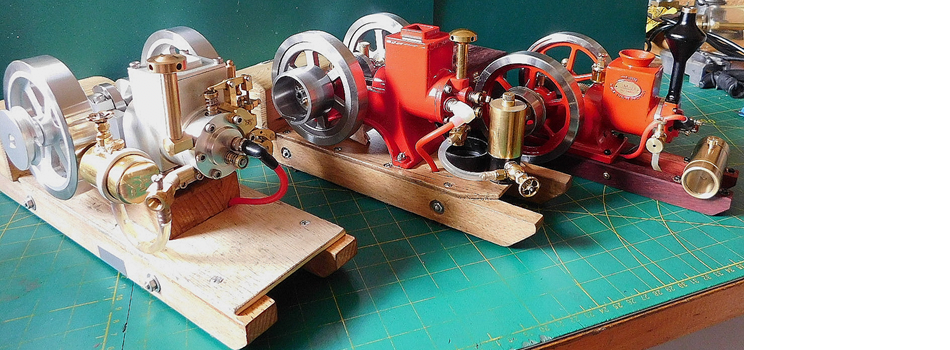

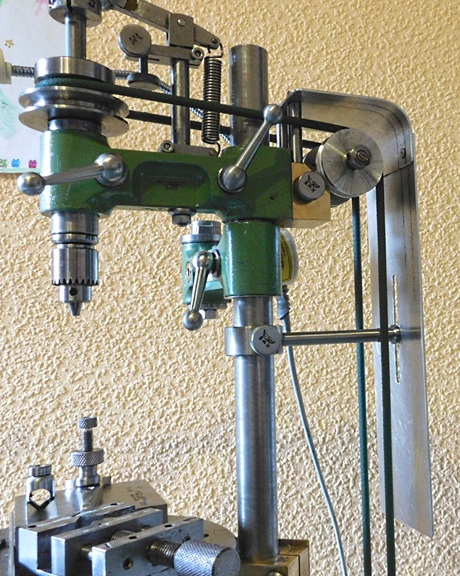

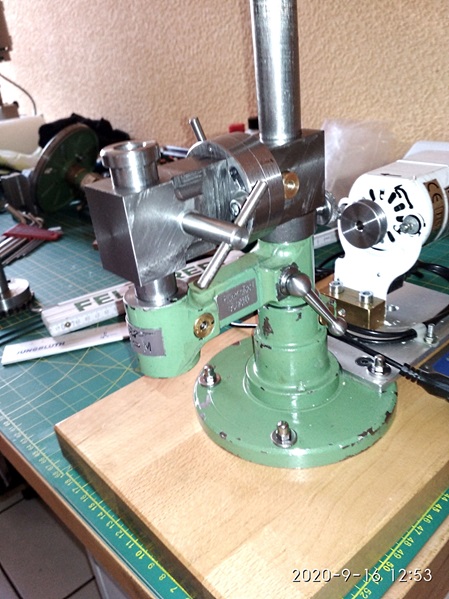

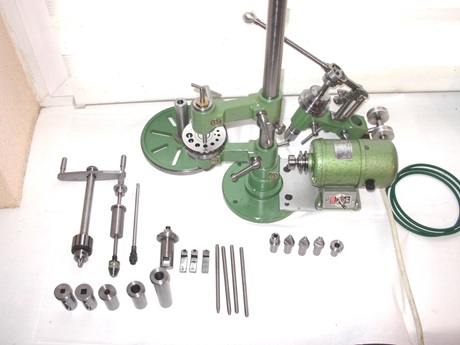

Das komplette Gerät mit allen Aufnahme-Armen.

23.08.2020

Dem Gerät wurde eine Fußplatte aus Buche verpasst.

Im Anschluss habe wurden einige Bilder von dem Gerät und dem Zubehör gemacht.

21.07.2020

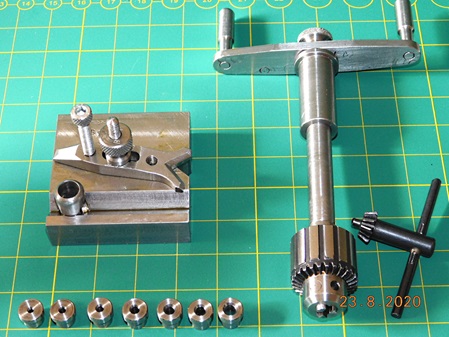

Für das Pillar-Tool habe ich vor einigen Wochen eine Fingerplatte gefertigt.

Eine weitere Spannmöglichkeit für sehr kleine Teile. Another clamping option for very small parts.

13.04.2019

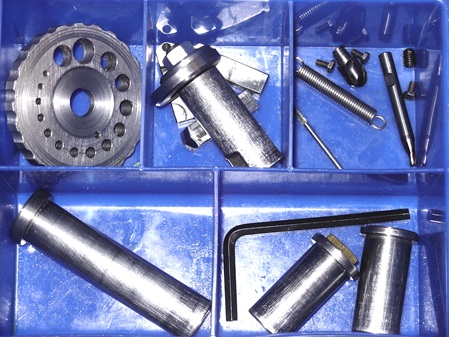

Für das Zubehör hab ich eine Sortiment-Box angeschafft. Darin ist alles übersichtlich untergebracht.

Übersicht der Box.

Übersicht der Box.Obere Reihe v.l.n.r.: unterschiedliche Schlagstepelhalter; zweite Antriebsriemenscheibe; Zwei Lochplatten; Nietunterlagenhalter mit den Unterlagen; div. Feden und Schrauben.

Zweite Reihe v.l.n.r.: unterschiedliche Schlagstempel; Lochplattenhalter; langer Adapter für Nietsetzer; unterschiedliche Halter.

Dritte Reihe v.l.n.r.: diverse Spannschrauben und Spannzangen; unterschiedliche Kopfmacher, verschiedene Gewindebohrhalter, Querkurbel.

UntereReihe v.l.n.r.: Verschiedene Schrauben; unterschiedliche Einsätze für den Bohrtisch; Nietuntersetzer; Bohrfutterschlüssel; diverse Stiftschlüssel.

03.04.2019

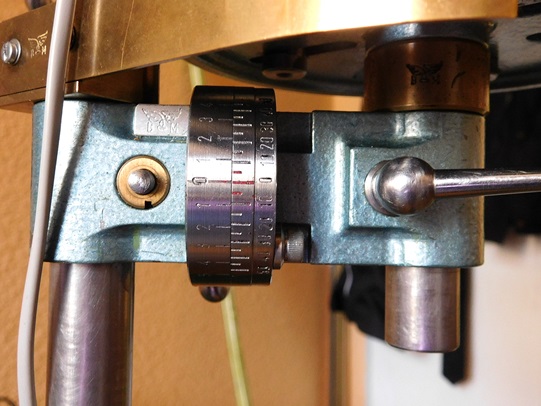

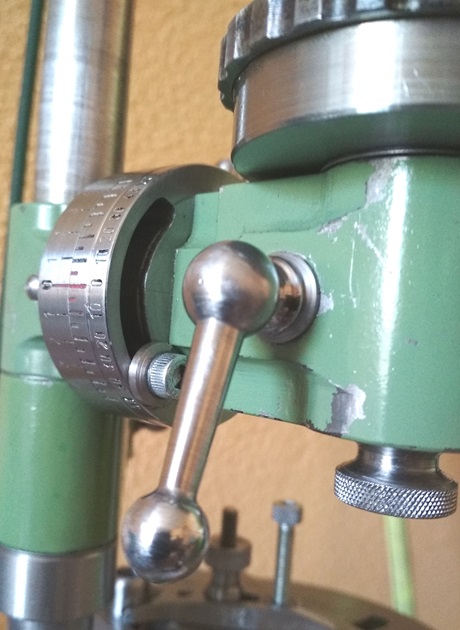

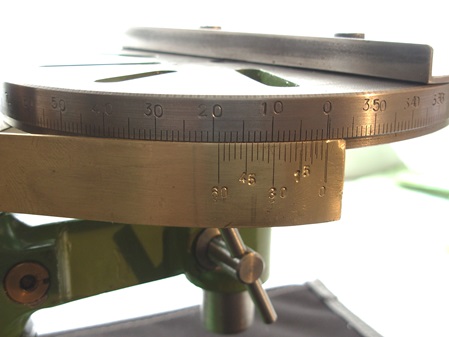

Die Graduierung am Bohrtisch habe ich fertig gestellt. Die ursprünglich Einteilung war fehlerhaft. Ich habe mit einem dünnen Span die erste Graduierung weg gedreht und neu aufgebracht. im Anschluss wurden die Zahlen eingeschlagen.

Reine Fleißarbeit.

Um den Bohrtisch genau auszurichten benötigt man noch eine Nonius-Skala.

Ich habe diese aus einem Messingstreifen und einem Halter gefertigt.

Für die Graduierung der Nonius-Skala habe ich zunächst den Umfang des Tisches ausgerechnet und anschließend durch 360° geteilt. Das ergibt den Abstand von Teilstrich zu Teilstrich am Tischumfang.

Im Anschluss wurde dieses Maß mal 19 genommen und anschließend dieses Maß durch 20 geteilt. So kam ich auf einen Abstand von Teilstrich zu Teilstrich am Nonius von 1,25mm.

Dies wurde an dem Messingstreifen vor dem Biegen mit dem Paralellreißer eingeritzt.

19.09.2018

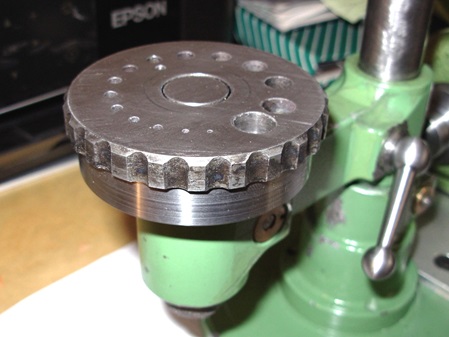

Ich habe in den letzten 3 Tagen für mein Säulengerät (PillarTool) eine Lochplatte hergestellt.

Nun wurde ich damit fertig.

Das Material ist aus dem Schrott-Kübel und wieder Vergütungsstahl aus dem LKW-Getriebebau.

01.02.2017

Das Gerät ist soweit fertig gestellt.

Es fehlt noch der Antriebsmotor und der Riemen, sowie noch einige Knebelschrauben. Da sind im Moment teilweise alte Knebelschrauben dran.

Die Arbeit hat richtig spaß bereitet.

Direkt unten sehen sie das fertige Gerät.

Nun folgt der Fertigungsbericht.

Es kamen folgende Materialien zum Einsatz.

- EN-GJL-250 (GG25) - Tragarme und Bohrtischfläche.

- S355J2+N (St 52.3) - Buchsen und Führungen.

- S235JR (St 37.2) - Hebel und Gestänge.

- 115CrV3 - Werkzeuge, Matritzen und Wellen.

- 11SMn30 - Knebelschrauben, Antrieb-Scheiben.

- Cu Sn7 Zn4 Pb7-C (RG7) - Spindellager und Laufbuchsen.

- CuZn39Pb3 (Messing) - Klemmstücke und Zurüstteile.

- Polyurethane - Antriebsriemen, aus Meterware zusammen geschweißt.

- Zukaufteile - DIN Schrauben und Stifte, Kugellager und Feder. Diverse Bohrfutter und Spannzangen, sowie Spannzangenmutter.

- Aus dem Schrottkübel - Maschinenfuß sowie Matrizenhalter und Matrizenplatte.

07.11.2016

Die ersten Bilder.

Die Farbgebung wurde in RAL 6011 durchgeführt. Das ist meine Standart-Maschinenfarbe.

Die Teile der einzelnen Träger wurden aus Strangguss GG25 gefertigt.

Alle Teile wurden auf der Fräsmaschine aus dem vollen Material herausgearbeitet.

Die Führungssäule besteht aus einer 22 mm geschliffenem Werkzeugstahl 115 CrV3 (1.2210) .

08.11.2016

Ich hatte frei und da habe ich an dem Gerät weiter gearbeitet.

Den Tisch habe ich aus GG25 aus dem Stahlhandel gefertigt. Er besteht aus zwei Teilen, die zusammen gefügt wurden.

Die Tischaufnahme wurde aus St 52.3 gefertigt und in den Graugusstisch, mit Loctite 648, stramm eingepresst..

12.11.2016.

Und weiter geht es an dem Gerät.

Der Tisch hat Spann-Schlitze bekommen und die ersten Knebelschrauben wurden gefertigt.

Weiterhin wurde ein Stützring für den Werkzeugträger gefertigt. Auf diesem ruht der Werkzeugträger und kann seitlich verschoben werden- ohne die Position in der Höhe zu verlieren.

Die ersten Knebelschrauben wurden auch schon angefertigt.

25.11.2016.

Ich habe wieder etwas weiter gearbeitet.

Die Führungen für die unterschiedlichsten Werkzeuge wurden gefertigt.

27.12.2016.

Weihnachten ist vorbei und ich hatte Urlaub. Da konnte ich nach den Feiertagen wieder etwas an dem Gerät weiter arbeiten.

Eine Aufnahme für sehr kleine Gewindebohrer wurde erstellt.

Einige Ambossplatten für kleine Niete, nebst Halter wurde angefertigt.

Nun kommt der kleine Amboss für kleine Kupferniete. Kopfdurchmesser ist 3mm.

Der Ambos wurde aus Werkzeugstahl 115CrV3 (1.2210) hergestellt und anschließend gehärtet und angelassen.

28.12.2016.

Weiter geht es.

Heute habe ich ein paar Kopfmacher für dieses Gerät angefertigt.

Aus Werkzeugstahl 115CrV3 (1.2210) wurden die Teile gedreht und die Konturen für die Nietköpfe eingearbeitet. Anschließend wurden die Teile gehärtet und angelassen.

Ganz zum Schluss wurden die Teile mit vierhunderter Schmirgelleinen abgezogen.

30.12.2016.

Ich hatte nochmal einen Urlaubstag, so konnte ich, neben den anderen Verpflichtungen, noch zwei Stunden in der Werkstatt an dem Gerät weiter arbeiten.

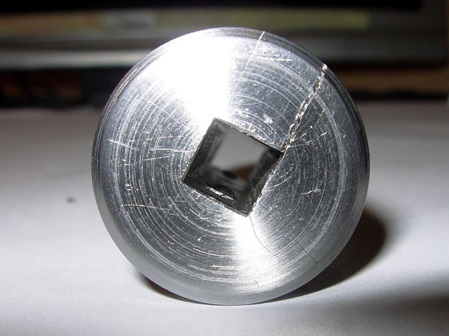

Eine Aufnahme für Schlag-Stempel sollte hergestellt werden.

Das Teil besteht aus St52 und wurde aus zwei Teilen zusammengebaut.

Zunächst wurde in ein etwas längere Stück Stahl die Konturen mit etwas Übermaß angedreht und im Anschluss eine Nut für die Schlag-Stempel eingefräst. Die Stempel haben einen quadratischen Querschnitt mit 6 mm Kantenlänge.

Die Nut wurde wenige Zehntel Millimeter breiter gefräßt.

Danach wurde ein passendes Füllstück unter Beilage eines Stempels eingelegt und mit 3 Stiften verstiftet.

Nach dem alles entgratet und entfettet war, wurde die zu verbindenden Teile mit Weichlotpaste betrichen und die Stifte eingedrückt. Anschließend wurde mit dem Heißluftgebläse das Teil erwärmt und unter Zugabe von etwas Lot das Ganze verlötet.

Im Anschluss wurden die Konturen auf das Fertigmaß überdreht und das Teil abgestochen und die Kanten versäubert.

Zum Klemmen der Schlag_Stempel wurde noch eine Kugelklemme, die mit einer Blattfeder belastet ist, eingebaut.

Die Blattfeder wurde aus einer Wickelfeder für einen Rollladenwickler gewonnen. Die Befestigungsbohrung mußte mit einem Hartmetallbohrer gefertigt werden.

07.01.2017.

Es wurde wieder weiter an dem Gerät gearbeitet.

Es wurde ein Spannzangenhalter für kleine Gewindebohrer hergestellt. Die Spannzangen und die Spannzangenmutter sind von Proxxon,

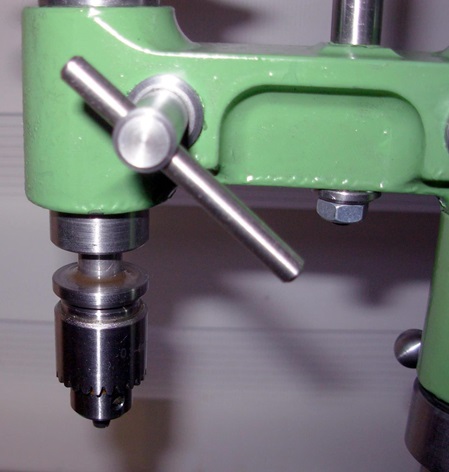

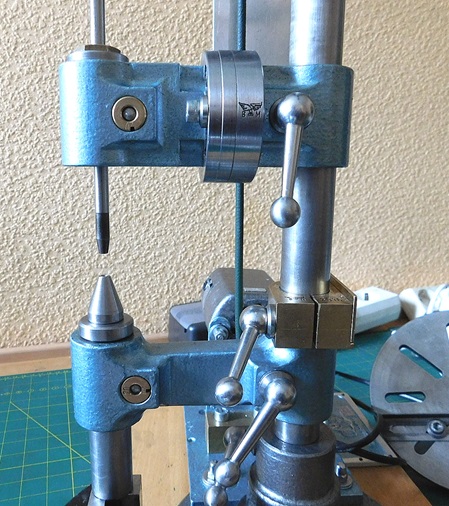

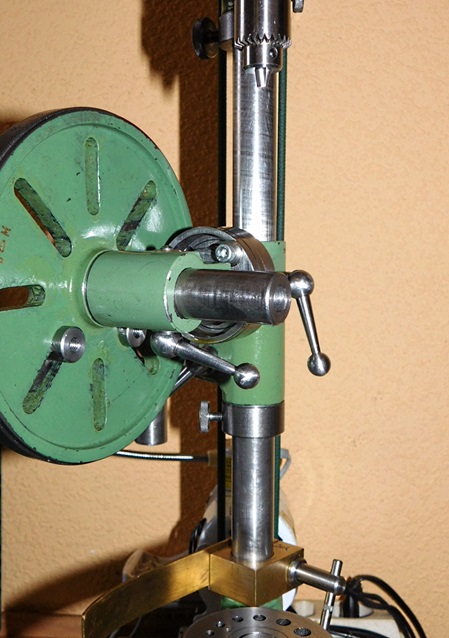

Weiterhin habe heute an dem sensitiven Bohrgerät angefangen.

Dazu habe ich den Spindelträger, der aus zwei Teilen besteht, angefertigt.

Als Lauffläche für die Bohrspindel wurden selbst gefertigte Bronzebuchsen aus RG7 eingebaut.

08.01.2017

Die Riemenscheibe und die Bohrspindel wurden angefertigt.

27.02.2017

Es wurde wieder etwas weiter gearbeitet.

Die Betätigung der Bohrspindel wurde fertig gestellt.

.jpg)

.jpg)