Universal-Schraubstock für leichte Spann-Aufgaben.

März 2024

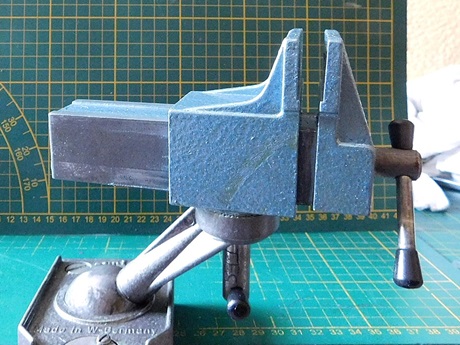

Ich habe einen kleinen, in alle Richtungen drehbaren universal-Schraubstock geschenkt bekommen. Das Teil hat schon mehrere Jahrzehnte auf dem Buckel und sah entsprechend aus. Der Schraubstock besteht aus einer Alu-Gusslegierung. Die Kunststoff-Backen waren mit M 4 Kunststoff-Schrauben befestigt, von denen zwei abgerissen waren. Die Backen werde ich durch entsprechende Backen Aus einer Phenolharz-Platte ersetzen. Die Klemmung des Schraubstockes war im Laufe der Jahre verbogen, diese habe ich auf meiner Hydraulik-Presse wieder sehr vorsichtig gerichtet. Alle Gewinde waren schwergängig. Nach Demontage und Reinigung, sowie etwas Fett liefen diese wieder einwandfrei. Dem Schraubstock habe ich noch etwas neue Farbe spendiert.

Universal vice for light clamping jobs.

März 2024

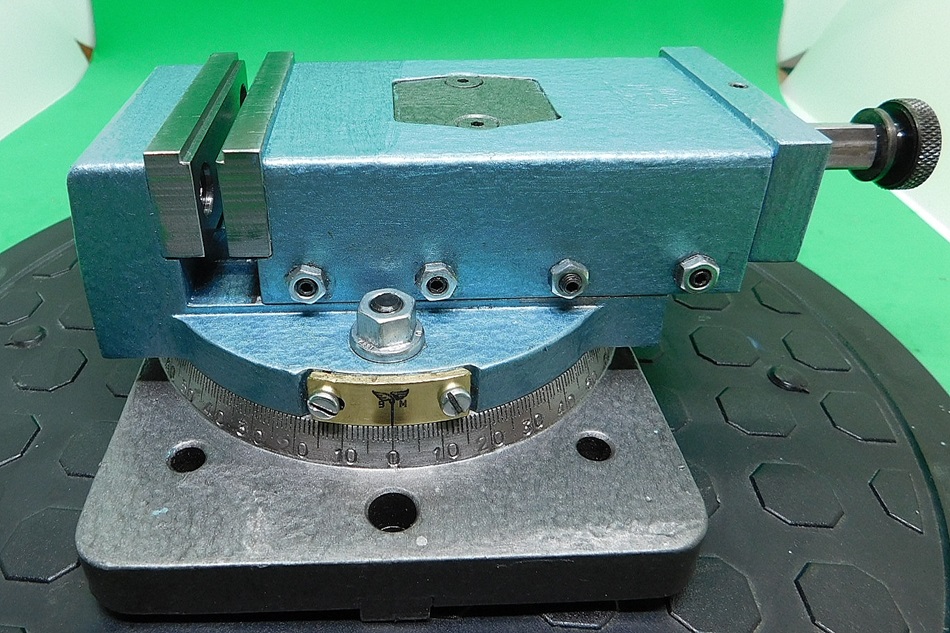

I was given a small universal vice that could be turned in all directions. It had been around for several decades and looked accordingly. The vice is made from a cast aluminum alloy. The plastic jaws were fastened with M 4 plastic screws, two of which were torn off. I will replace the jaws with corresponding jaws made from a phenolic resin plate. The clamping of the vice was bent over the years, I straightened it very carefully on my hydraulic press. All the threads were stiff. After disassembly, cleaning and a little grease, they ran smoothly again. I also gave the vice some new paint.

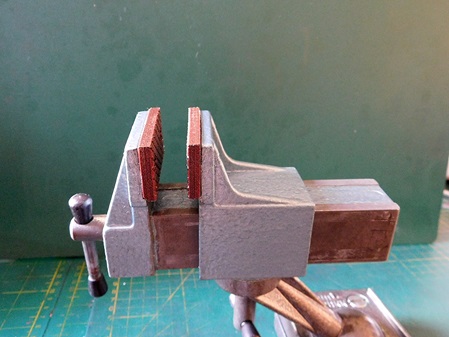

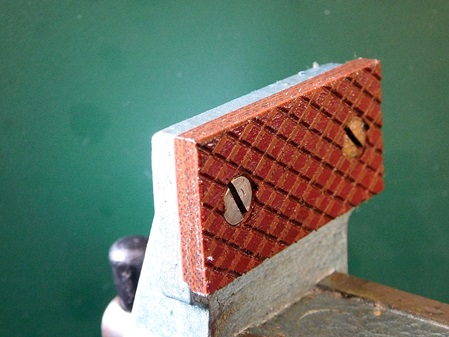

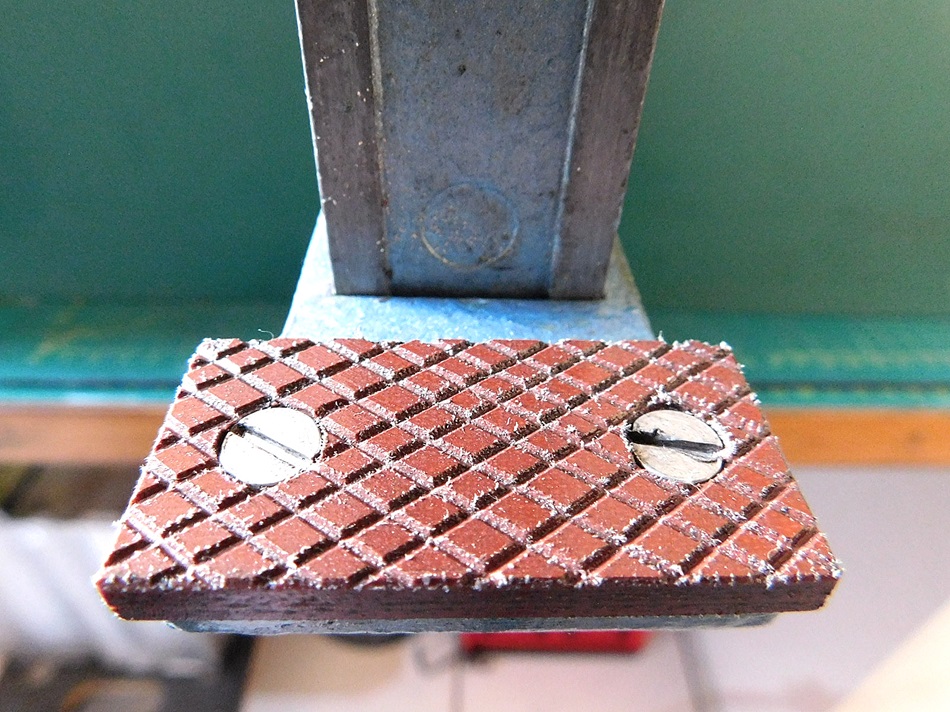

Für diesen kleinen, leichten Schraubstock habe ich neue Backen angefertigt. Eine 5 mm dicke Phenolharz-Platte war das Ausgangsmaterial. Auf der Bandsäge zunächst grob zu gesägt und im Anschluss auf der Fräsmaschine fertig bearbeitet. Das Rautenmuster habe ich auf der Graviermaschine eingefräst.

I made new jaws for this small, lightweight vice. A 5 mm thick phenolic resin sheet was the starting material. It was first roughly sawn on the band saw and then finished on the milling machine. I milled the diamond pattern on the engraving machine.

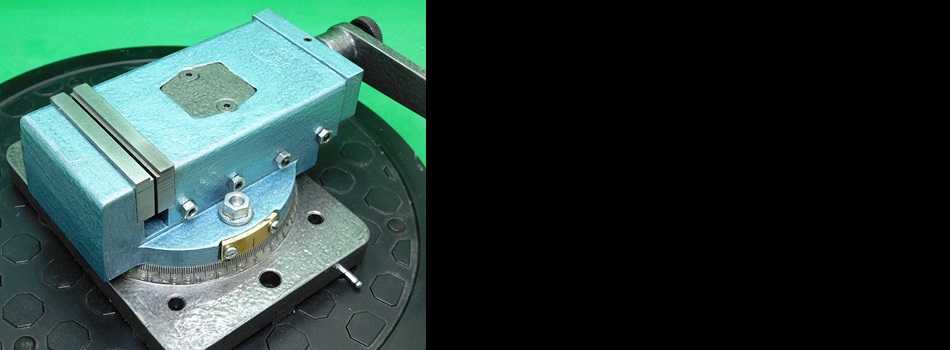

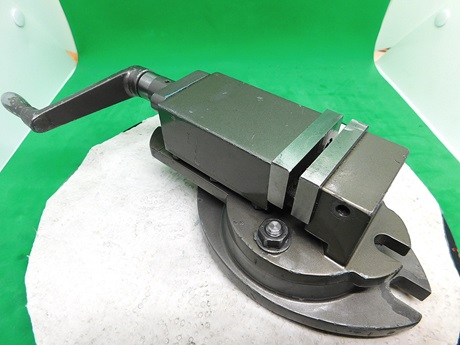

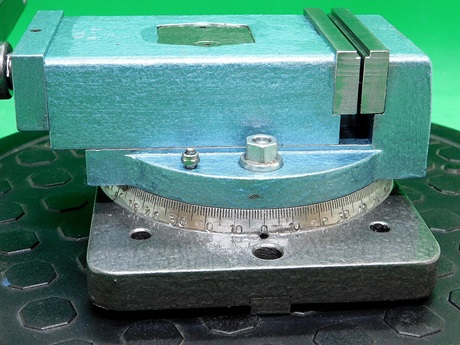

Kleiner , drehbarer Schraubstock.

Februar 2024

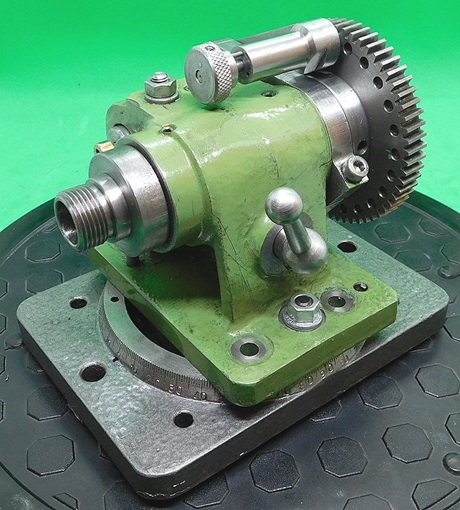

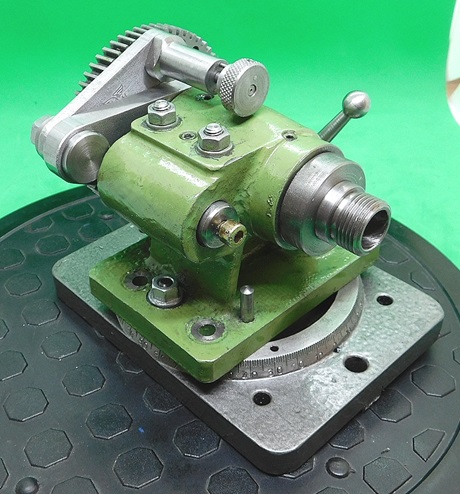

Ich habe noch einen kleinen, drehbaren Schraubstock, der schon über 25 Jahre in meinem Fundus weilt.

Ich habe am Drehteller Passfedern für die T-Nuten an meinem Frästisch spendiert. Ferner habe ich einen Indexstift für die Gradeinstellung bei 0°, 45° und 90° eingearbeitet.

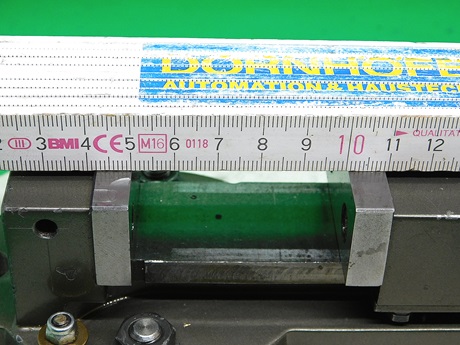

Der Schraubstock hat 50 mm Backenbreite und 50 mm Spannweite.

Die Backenhöhe beträgt 24 mm.

Die Schraubstockspindel hat ein Flachgewinde mit Ø 3/8" und 16 Gang.

Der Schraubstock ist aus indischer Produktion von der Fa. Groz.

Diese Schraubstöcke gibt es inzwischen in unterschiedlichen Größen und auch mit vielseitigen Drehmöglichkeiten bis zu 3 Achsen.

Dies ist die kleinste Ausführung.

Small, swivelling vice.

Feb. 2024

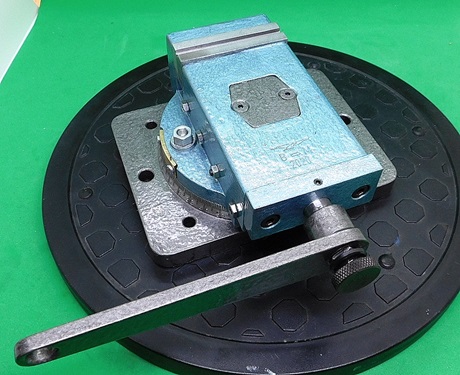

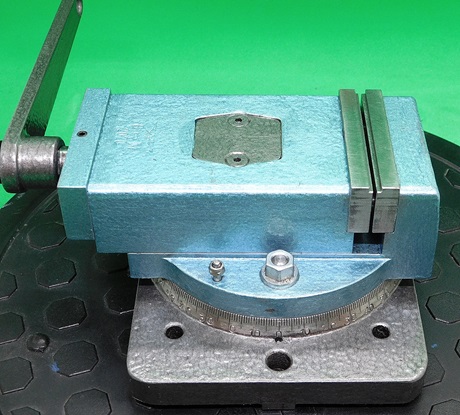

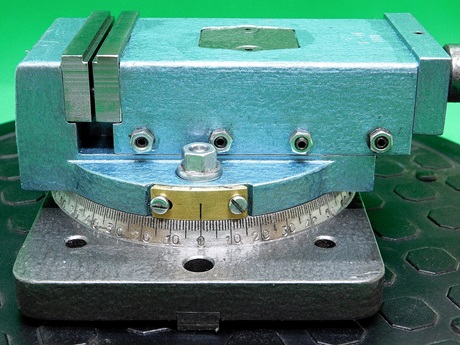

I still have a small, rotating vice that has been in my collection for over 25 years.

I added feather keys to the turntable for the T-slots on my milling table. I have also incorporated a index pin for the degree setting at 0°, 45° and 90°.

The vice has a jaw width of 50 mm and a clamping width of 50 mm.

The jaw height is 24 mm.

The vice spindle has a flat thread with Ø 3/8" and 16 threads.

The vice is made in India by Groz.

These vices are now available in different sizes and also with versatile turning options up to 3 axes.

This is the smallest version.

Mini-Schraubstock.

Februar 2024

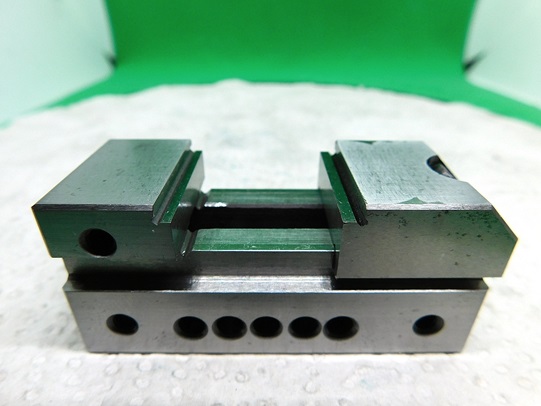

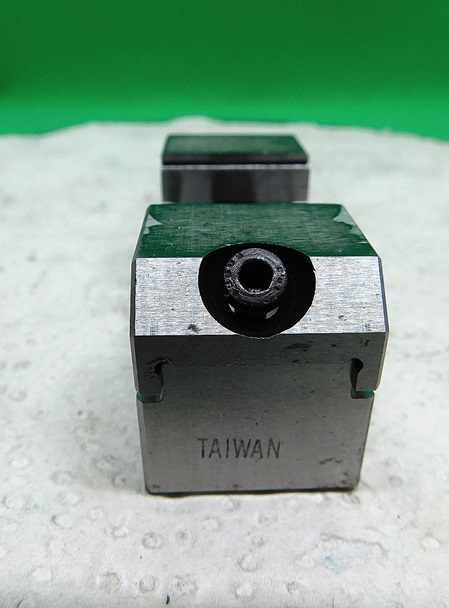

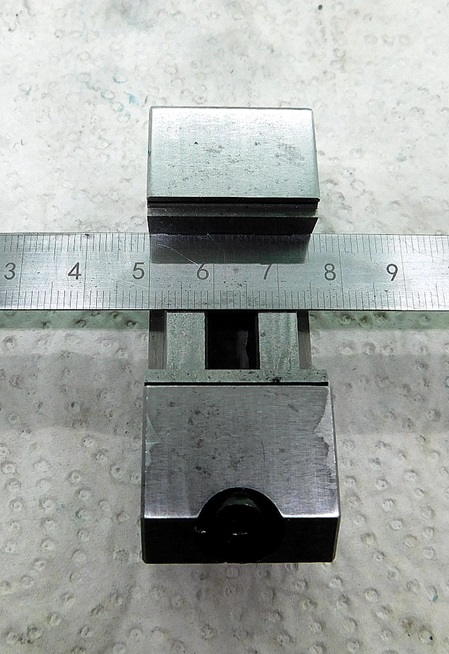

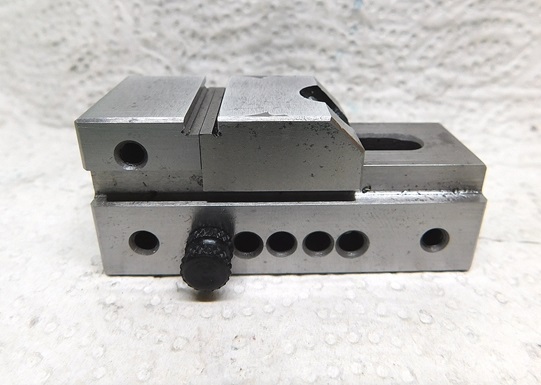

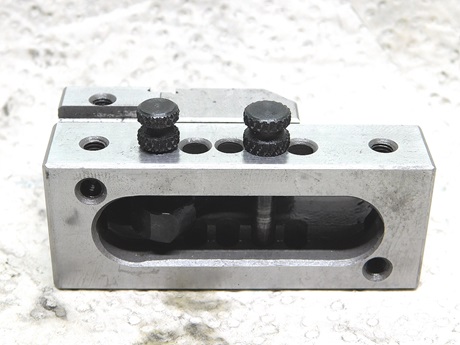

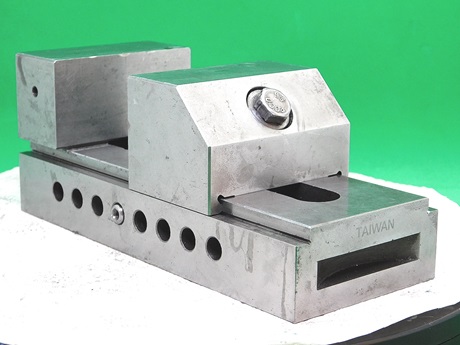

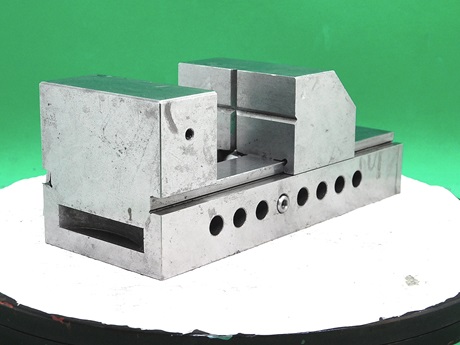

Der kleinste Schraubstock in meinem Fundus hat gerade einmal 26 mm Bachenbreite und 22 mm Spannweite. Es ist ein kleiner Niederzug- Kontroll- und Schleif-Schraubstock aus taiwanesischer Produktion. Die Gesamthöhe beträgt 29 mm und die Gesamtlänge 65 mm. Die Backenhöhe beträgt 9 mm. Der Spann-Absatz in den Backen hat eine Breite von 2 mm und ist 2.5 mm tief.

Mini vice

Feb. 2024

The smallest vice in my collection has a jaw width of just 26 mm and a clamping width of 22 mm. It is a small low-pull control and grinding vice from Taiwanese production. The overall height is 29 mm and the overall length is 65 mm. The jaw height is 9 mm. The clamping shoulder in the jaws has a width of 2 mm and is 2.5 mm deep.

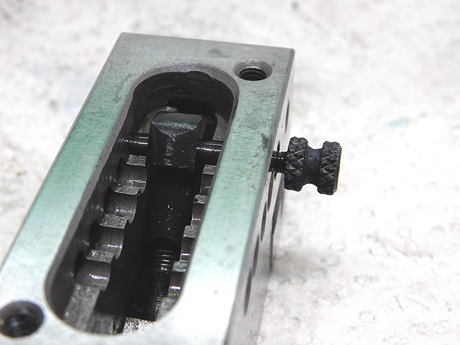

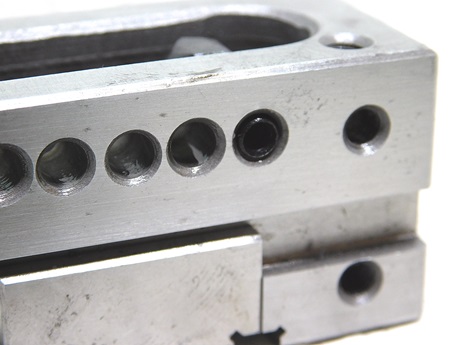

Der Schraubstock hat rechts und links jeweils drei M 4 Gewinde. An der Unterseite sind zwei M 4 Gewinde diagonal angebracht. Dort kann der Schraubstock auf einer Hilfsplatte fest geschraubt werden. Eine andere Möglichkeit, man spannt den Schraubstock in einen Größeren Schraubstock.

The vice has three M 4 threads on the right and left. Two M 4 threads are attached diagonally on the underside. The vice can be screwed to an auxiliary plate there. Another option is to clamp the vice in a larger vice.

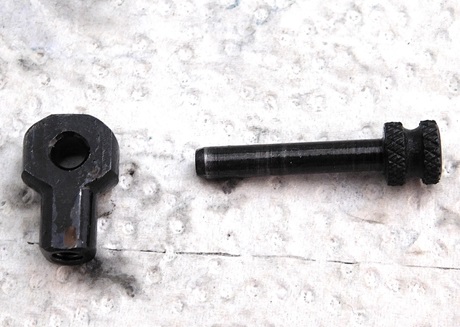

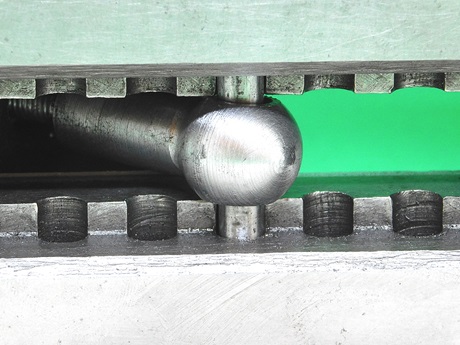

Für den kleinen Mini-Schraubstock habe ich eine abgeänderte Spann-Mutter angefertigt. Aus 42CrMo4 - Stahl habe ich den Spannstift gefertigt, gehärtet und angelassen. Die Spann-Mutter wurde aus dem gleichen Material gefertigt, allerdings nicht gehärtet. Im Anschluss wurden beide Teile brüniert.

I made a modified clamping nut for the small mini vice. I made the clamping pin from 42CrMo4 steel, hardened and tempered it. The clamping nut was made from the same material, but nothardened. Both parts were then black-finished.

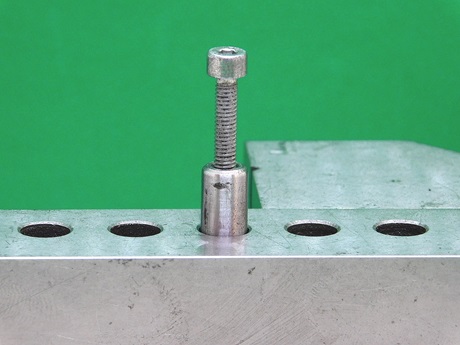

Für Aufgaben, die eine komplette Einspannung in einen anderen Schraubstock erfordern, werde ich mir einen Spannstift mit Innengewinde fertigen. Dieser Stift kann dann ganz eingeschoben werden und zur Demontage wird eine Schraube eingedreht und der Stift gezogen.

For jobs that need to be completely clamped in a separate vice, I will make a clamping pin with an internal thread. This pin can then be pushed in completely and a screw is screwed in and the pin pulled out for disassembly.

Hier nun der Stift.

Now here is the pin.

Ich habe wieder Stahl 42CrMo4 verwendet und nur den Spannstift gehärtet und angelassen. I used 42CrMo4 steel again and only hardened and tempered the dowel pin.

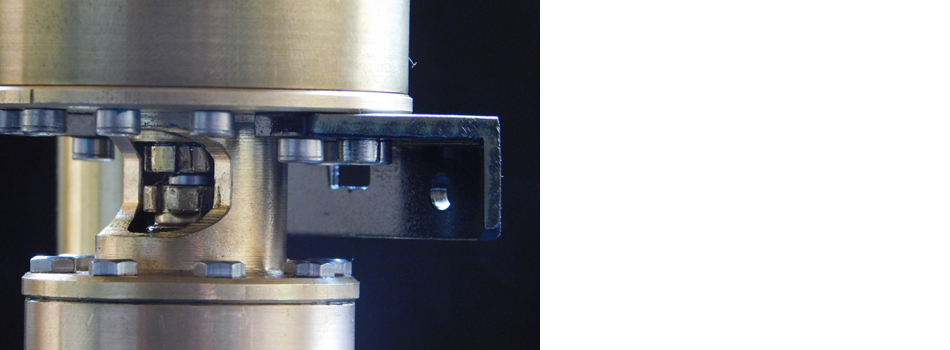

Niederzug-Schraubstock.

Diesen Schraubstock habe ich schon längere Zeit im Gebrauch.

Backenbreite ist 73 mm und die maximale Spannweite beträgt 100 mm. Die Backenhöhe ist 40 mm.

Pull-down vice

I have been using this vice for a long time.

The jaw width is 73 mm and the maximum clamping width is 100 mm. The jaw height is 40 mm.

Die Spannmutter wird mit einem Querstift gehalten. Zur besseren Handhabung ist in dem Querstift ein M 4 Innengewinde. zum Entfernen wird eine M 4 Schraube eingeschraubt , so kann der Stift gezogen werden.

Aufarbeitung von alten, kleinen Schraubstöcken.

November 2023.

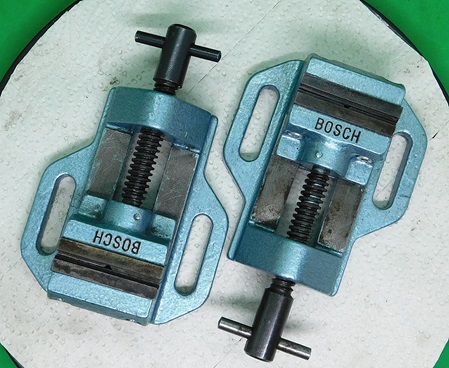

Ich habe drei kleine, ältere Schraubstöcke. Zwei davon sind von Bosch. Diese habe ich als Paar-Schraubstöcke aufgearbeitet. Die Schraubstöcke wurden so bearbeitet, dass die Anschlagflächen und die Höhe bei beiden Schraubstöcken gleich sind. Ich kann diese beiden Schraubstöcke als Paar auf der Fräsmaschine verwenden.

Reconditioning of old small vices.

Nov. 2023

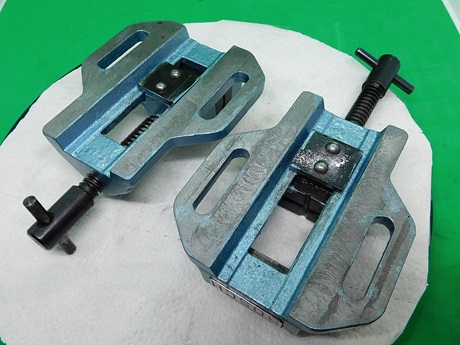

I have three small, older vices. Two of them are from Bosch. I refurbished them as a pair of vises. The vises were machined so that the stop surfaces and the height are the same on both vises. I can use these two vises as a pair on the milling machine.

These are the two Bosch vices after they have been milled over on the underside and the side and end faces.

The two vices after they have been repainted.

I replaced the original slotted screws with hexagon socket screws.

The two vises were brought to the same height at the base.

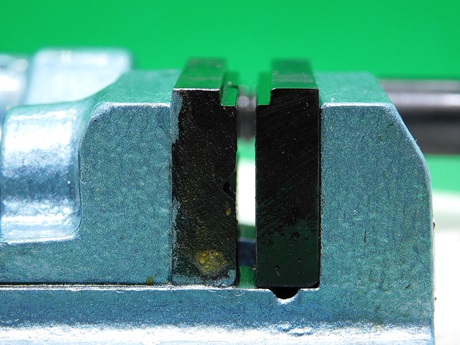

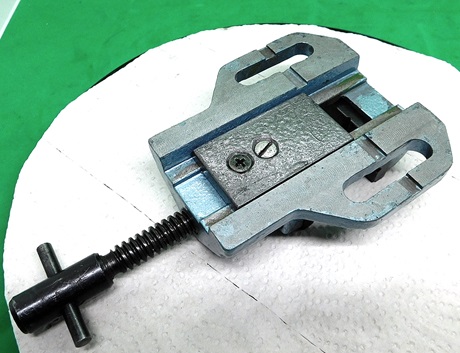

Den gleichen Schraubstock gab es auch von der Fa. Proxxon. Die Abmaße sind identisch mit den Bosch Schraubstöcken. Lediglich die Befestigung der festen Backe und der Spindel sind etwas abgeändert.

Die Profilierung ist beim Proxxon Schraustock in der festen Backe.

Auch dieser Schraubstock hat neue Farbe bekommen.

The same vice was also available from Proxxon. The dimensions are identical to the Bosch vices. Only the fixing of the fixed jaw and the spindle are changed slightly.

The profiling on the Proxxon scraper is in the fixed jaw.

This vice has also been given a new colour.

The fixed jaw is only fastened with one screw.

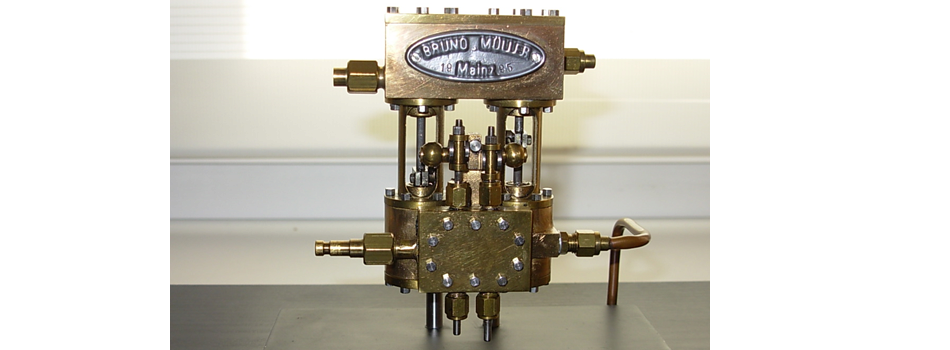

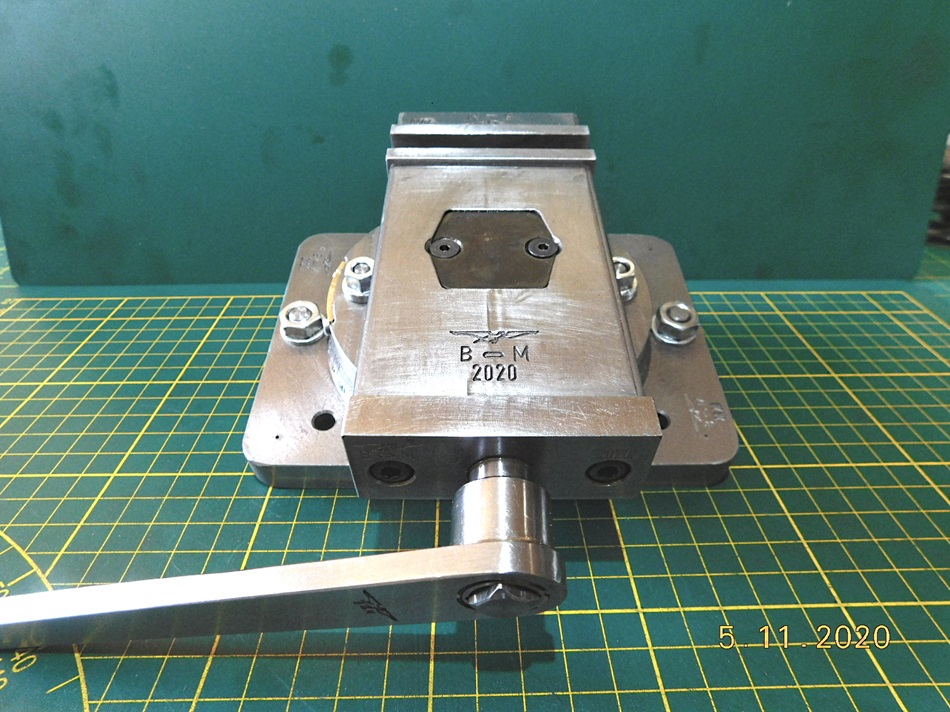

Schraubstock von "Hemingway Kits"

2020

Bei Hemingway habe ich einen Material-Satz für einen Schraubstock gefunden. Der Wechselkurs stand gerade günstig, so habe ich den Satz bestellt.

Das Design wurde von Mr. C. Tidy geschaffen.

Leider lohnt sich das Bestellen in England nicht mehr. Die Zoll- und Einfuhrabgaben machen, seit dem endgültigen Brexit, eine Lieferung aus dem Vereinigten Königreich uninteressant.

Nach ca. 14 Tagen war das Paket bei mir.

Mit dabei sind alle Teile, die zur Fertigung benötigt werden.

Die Zeichnungen sind wieder im anglo-amerikanischen Maßsystem angegeben. Ich habe alles auf metrische Maße umgerechnet.

Die Befestigungsgewinde der Einzelteile waren metrisch. Die Spindel werde ich auch metrisch machen.

Vorgesehen war hier ein Gewinde mit 3/8" x 16 Gang. Das entspricht etwa M 10.

2020

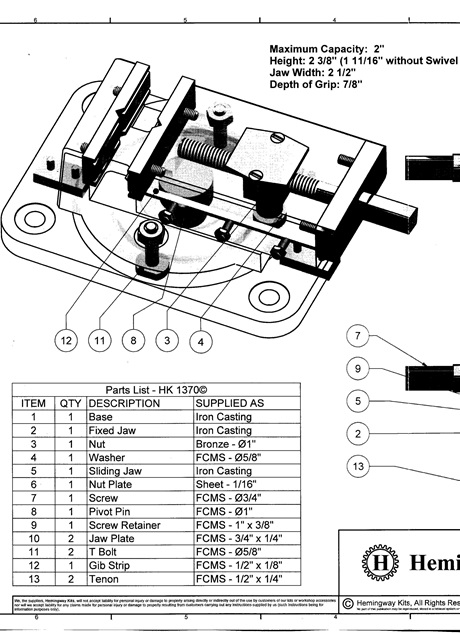

At Hemingway I found a set of materials for a vice. The exchange rate was just favorable, so I ordered the set.

The design was created by Mr C. Tidy.

But ordering in Great Britain is no longer profitable. The customs- and import duties make, since the final Brexit, a delivery from the United Kingdom uninteresting.

After about 14 days the package was with me.

Included are all parts needed for the production.

The drawings are again in the Anglo-American measurement system. I converted everything to metric measurements.

The mounting threads of the parts were metric. I will also make the spindle metric.

The intended thread here was 3/8" x 16 gear. That corresponds to about M 10.

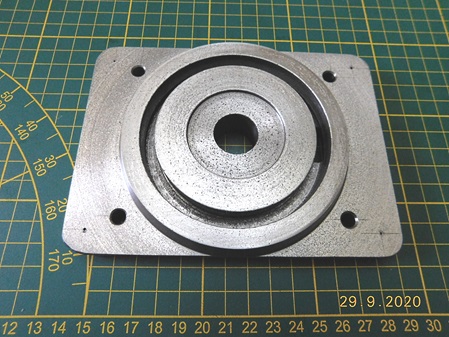

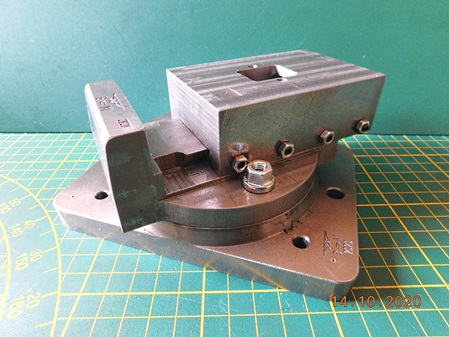

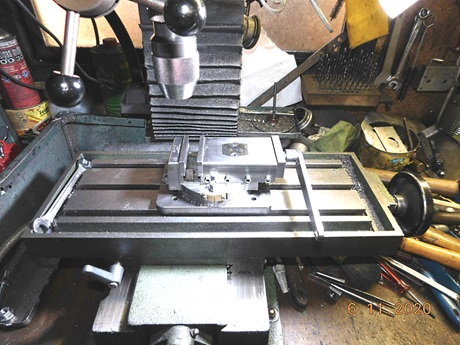

29.09.2020

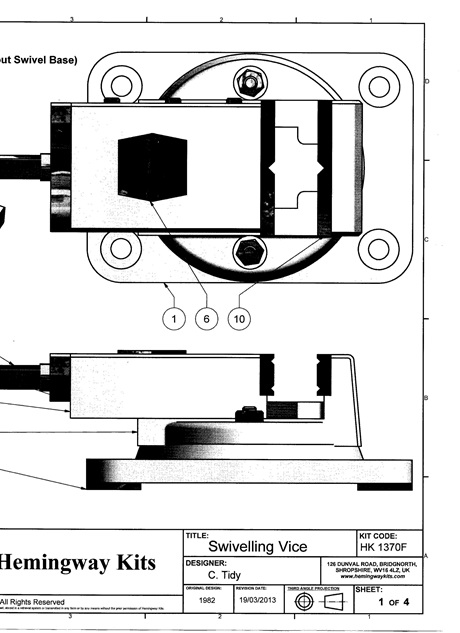

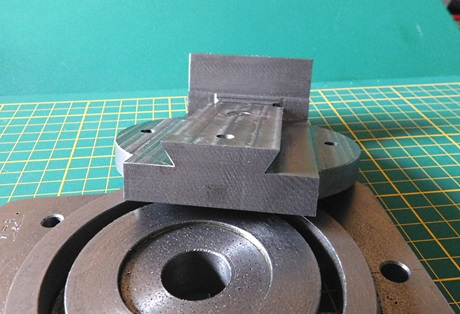

Gestern war es dann so weit. Teil 1, die Grundplatte habe ich fertig gestellt. Es fehlt noch die 360° Graduierung und die Pass-sitze der Passleisten, die aber erst später angebracht werden.

Zunächst wurde der Guss-Rohling auf das große Planscheiben-futter gespannt und die Unterseite plan gedreht.

Im Anschluss wurde auf der Oberseite das Zentrum des runden Guss-Ansatzes angerissen. Das habe ich mit dem Zentrier-winkel gemacht. Wieder auf dem Planscheiben-futter wurde dieses Zentrum ausgerichtet und gebohrt, sowie die Bohrung auf 19,5 mm ausgedreht und mit einer 20 mm Reibahle aufgerieben. Die Oberfläche wurde soweit abgedreht, dass keine Gusshaut mehr sichtbar und die Oberfläche glatt war.

Nun konnte die 20° Schräge angedreht werden. Der innere Absatz wurde auf die erforderliche Tiefe und Durchmesser ausgedreht. Das Zentrum wurde mit dem Rollkörner abgestützt und die Oberseite des Aufspannflansches wurde gedreht.

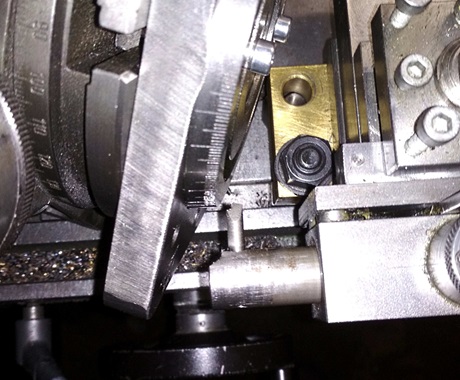

Die Nut für die Spannschrauben des eigentlichen Schraubstockes wurde auf die erforderliche Tiefe und breite eingestochen. Dazu habe ich mir aus einem abgebrochenen 6 mm Hartmetallfräser eine Stechstahl geschliffen.

Nun wurde das Teil auf die Fräsmaschine genommen und die Außenkonturen des Spannflansches wurden bearbeiten.

Zum Schluss wurden die Befestigungslöcher angerissen und gebohrt. Bei den Positionen der Löcher habe ich mich an den Gegebenheiten meines Fräsmaschinen-Tisches orientiert. Meine T-Nuten sind jeweils 50mm auseinander.

Um den Schraubstock auch auf der Drehmaschine zu spannen (dort habe ich einen Nuten-Abstand von 75 mm), wurde auch dieses Maß berücksichtigt.

Eine 19 mm Bohrung bis zur Nut wurde von unten eingearbeitet.

Nun konnte ich die Grundplatte, mit einem 20 mm Spannbolzen auf dem Rundtisch spannen. Durch die 19 mm Konterbohrung konnte ich einen T-Nutenfräser mit 6 mm Schaft von unten einführen und in dem Spannzangenfutter der Fräsmachine spannen und die T-Nut fertig fräsen.

Der T-Nutenfräser war eigentlich zu klein und auch nicht Leistungsfähig genug. Ich habe mir aus China mehrere Hartmetall T-Nutenfräser bestellt. Damit werde ich die Nut nochmals nachfräsen.

Yesterday was the day. I finished part 1, the base plate. The 360° graduation and the register seats of the register strips are still missing, but they will be attached later.

First, the cast blank was clamped on the large faceplate chuck and the underside turned flat.

Then, the center of the round casting shoulder was scribed on the top side. I did this with the centering angle. Again on the faceplate chuck, this center was aligned and drilled, and the bore was turned out to 19.5 mm and reamed with a 20 mm reamer. The surface was turned down until no casting skin was visible and the surface was smooth.

Now the 20° bevel could be turned on. The inner shoulder was turned out to the required depth and diameter. The center was supported with the roll punch and the top of the clamping flange was turned.

The groove for the clamping screws of the actual vise was cut to the required depth and width. To do this, I ground a parting tool from a broken 6 mm carbide cutter.

Now the part was taken to the milling machine and the outer contours of the clamping flange were machined.

Finally, the mounting holes were scribed and drilled. I based the positions of the holes on what was on my milling machine table. My T-slots are each 50mm apart.

In order to clamp the vise also on the lathe (there I have a groove distance of 75 mm), this dimension was also taken into account.

A 19 mm hole to the groove was machined from below.

Now I could clamp the base plate with a 20 mm clamping bolt on the rotary table. Through the 19 mm counter bore, I could insert a T-slot cutter with 6 mm shank from below and clamp it in the collet chuck of the milling machine and finish milling the T-slot.

The T-slot cutter was actually too small and also not powerful enough. I ordered several carbide T-slot cutters from China. So I will re-mill the groove again.

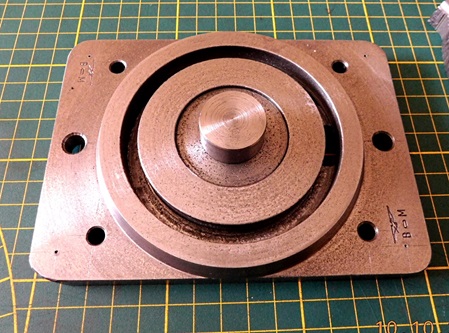

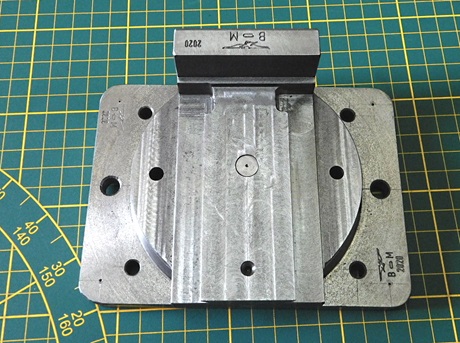

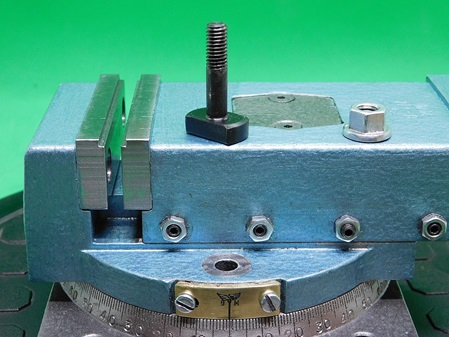

Den eigentlichen Schraubstock habe ich schon mal vorgefräst. Der Schwalbenschwanz für die bewegliche Backe wurde schon fertig gestellt. Den Sitz für die eigentliche Schraubstockbacke habe ich ebenfalls gefräst.

Es fehlt noch die Überfräsung vom Spannteller und der Außenkonturen.

Die Bohrung für die Spannmutter wird später eingearbeitet.

I have already pre-milled the actual vise. The dovetail for the movable jaw has already been completed. I have also milled the seat for the actual vise jaw.

The milling of the clamping plate and the outer contours is still missing.

The hole for the clamping nut will be machined in later.

Den Schwalbenschwanz mußte ich nochmals etwas nachfräsen. Der selbst gebaute Wendeplatten-Fräser hatte einen zu großen Eck-Radius. Mit einem HSS 60° Fräser wurde nochmals ein feiner Span abgenommen. Dazu habe ich das Schraubstock-Unterteil auf die Fräsmaschine gespannt und mit einem Feintaster an der festen Backe ausgerichtet. Den Sitz der festen Backe habe ich dann auch nochmal fein überfräst.

Die nächste Arbeit war, den Radius am Drehteller zu fräsen. Dazu habe ich das Teil auf den Rundtisch gespannt. Zur Zentrierung konnte ich den Zentrierzapfen verwenden, denn der Passsitz im Rundtisch hat das gleiche Maß.

Mit einem 12 mm Schruppfräser wurde der Radius vorgefräst und im Anschluss mit einem 12 mm Schlichtfräser fertig gestellt.

I had to re-mill the dovetail a bit again. The self-built insert cutter had too large a corner radius. With a HSS 60° milling cutter a fine chip was taken off again. To do this, I clamped the vise base on the milling machine and aligned it with the fixed jaw using a fine caliper. I then also fine milled over the seat of the fixed jaw again.

The next job was to mill the radius on the rotary table. To do this, I clamped the part to the rotary table. I was able to use the centering pin for centering, because the fit in the rotary table has the same dimension.

The radius was pre-milled with a 12 mm roughing cutter and then finished with a 12 mm finishing cutter.

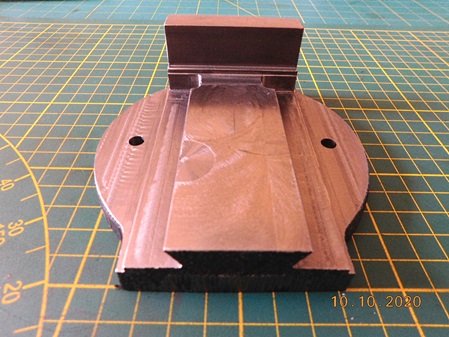

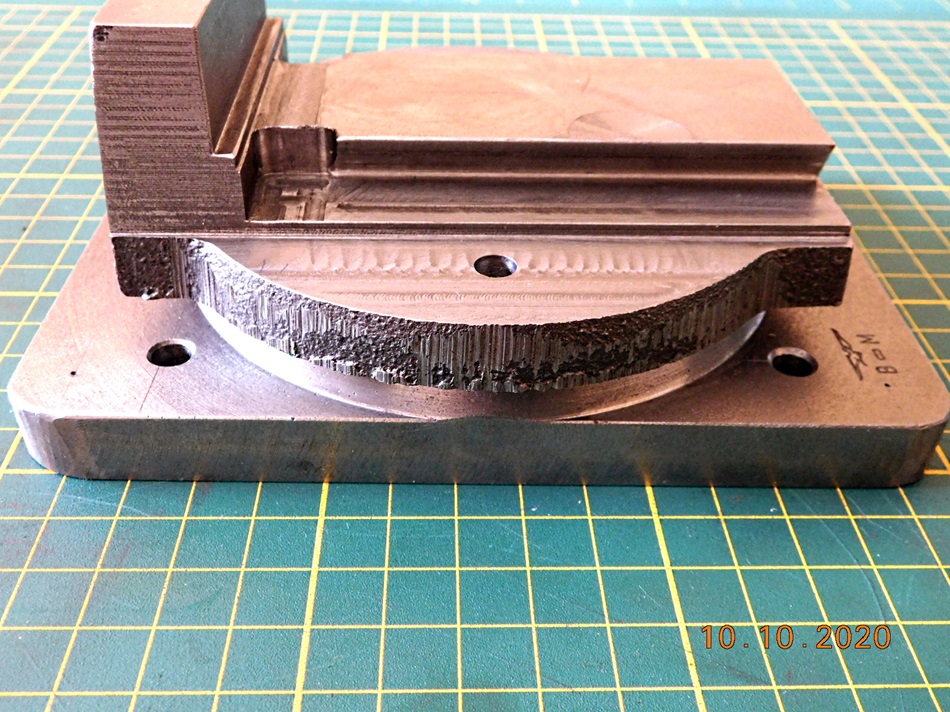

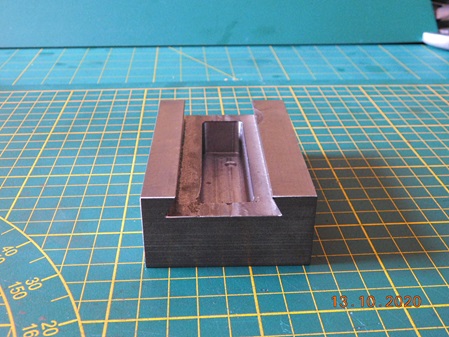

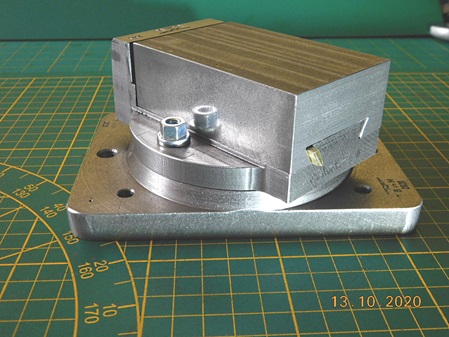

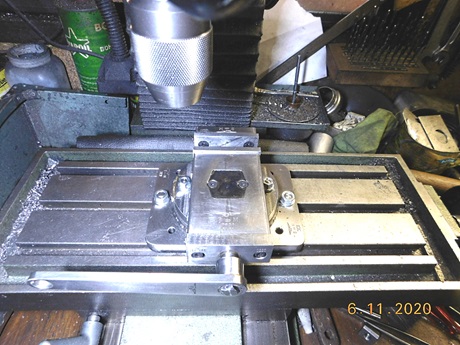

13.10.2020

Der Schraubstock nimmt langsam Gestalt an.

Heute habe ich die bewegliche Backe fast fertig gefräst.

Schwalbenschwanz ist fertig und passt.

Innerer Auschnitt für die Spindelmutter ist passend.

Außen Konturen, bis auf die endgültige Höhe und die Backenauflage ist auch gemacht.

Zunächst habe ich den Rohling mit der Oberseite (die war relativ gerade und hat nicht gewackelt) auf den Frästisch gespannt.

Als Anschlag habe ich eine 12mm Passleiste in die hintere Führungssnut vom Frästisch gelegt und den Rohling mit Pratzen gespannt.

Nun wurde die Unterseite vom Schraubstock etwas abgefräst und in der gleichen Aufspannung auch die Seiten bis auf 0.5 mm Rechtwinklig gefräst.

Nun konnte ich die Backe auf die Unterseite stellen und die Oberseite bearbeiten. Hier habe ich ca. 1mm bis zu Endmaß stehen lassen.

Die Backe konnte nun im Schraubstock, den ich zuvor mit dem Feintaster genau ausgerichtet habe, gespannt werden.

Der Schwalbenschwanz war als nächstes dran.

Zunächst nur vorgefräst und am Ende mit dem HSS Fräser den Schwalbenschwanz fertig gefräst. Zunächst nur erst mal die Seite , die keine Stellleiste bekommt. Dies wurde immer wieder probiert, ob sie auf den Schraubstock passte.

Danach war die andere Seite dran. Hier auch wieder immer wieder Probieren ob die Stellleiste passt. ein Zehntel Luft macht da nichts aus. Es wird ja mit der Stellleiste ausgeglichen.

Nun wurde die bewegliche Backe auf sein Unterteil aufgesetzt und die Seiten bündig zur festen Backe gefräst.

Im Anschluss wurde der Ausschnitt für die Spindelmutter gefertigt.

Noch zu erledigen ist, - der Ausschnitt zum Einsetzen der Spindelmutter.

- die Bohrung für die Spindel, sowie die Bohrungen für die Stellschrauben und die Aufsatzbacke.

The vice is slowly taking shape.

Today I have almost finished milling the movable jaw.

Dovetail is finished and fits.

Inner cutout for the spindle nut is matching.

Outside contours up to final height and jaw rest is also done.

First, I clamped the blank to the router table with the top side (which was relatively straight and didn't wobble).

As a stop I put a 12mm fitting bar into the rear guide groove of the router table and clamped the blank with claws.

Now the bottom side was milled off a bit by the vice and in the same clamping also the sides were milled to 0.5mm square.

Now I could put the jaw on the bottom side and machine the top side. Here I left about 1mm to the final dimension.

The jaw could now be clamped in the vice, which I had previously aligned precisely with the fine probe.

The dovetail was next.

First only pre-milled and at the end with the HSS milling cutter the dovetail finished milled. First, only the side that does not get an adjusting bar. This was tried again and again to see if it fit on the vise.

Then it was the other side. Here, too, we tried again and again to see if the adjusting gib would fit. A tenth of an inch of air does not make any difference. It is compensated with the adjusting bar.

Now the movable jaw was placed on its lower part and the sides were milled flush with the fixed jaw.

Then the cutout for the spindle nut was made.

Still to be done is, - the cutout for inserting the spindle nut.

- the hole for the spindle, as well as the holes for the set screws and the top jaw.

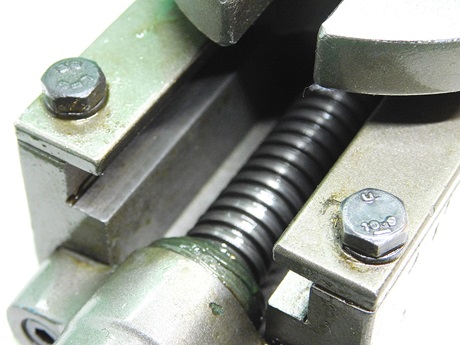

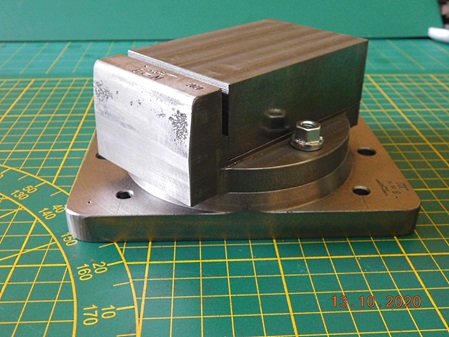

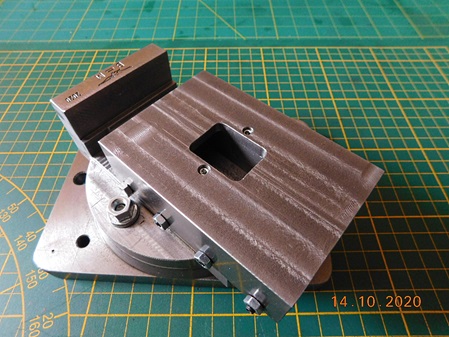

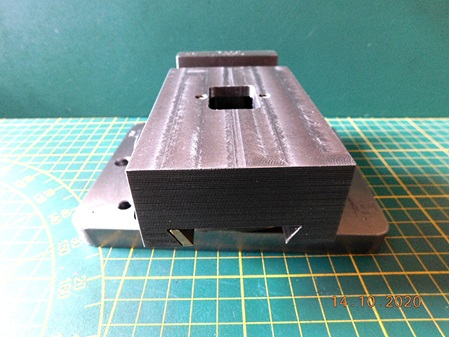

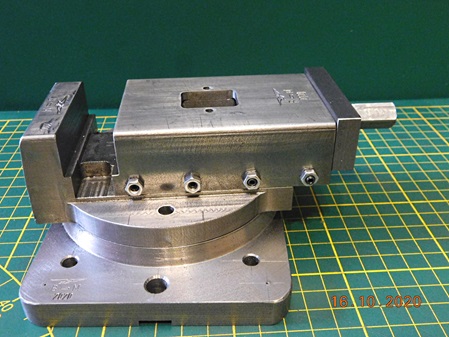

14.10.2020

Ein paar Bohrungen weiter schaut die Geschichte heute so aus.

Den Ausschnitt um die Spindelmutter einzusetzen wurde eingefräst und die Gewinde für die spätere Abdeckung geschnitten.

Ich werde die Abdeckung versenken, damit sie nicht an der Oberfläche übersteht. Dazu wird das Abdeckblech genau eingepasst.

Entgegen der originalen Zeichnung habe ich der beweglichen Backe vier, statt der vorgesehenen drei Stellschrauben verpasst.

Die Stell-Leiste wurde auch auf die richtige Länge gebracht. Sie bekam an allen vier stellen der Stellschrauben kurze Anbohrungen. Somit drücken die Stellschrauben nicht nur einseitig.

Vor dem Zusammenbau habe ich die Gleitflächen noch mit einer Dreikant-Schleiffeile ganz leicht abgezogen. Danach gründlich gereinigt und mit Waffenöl eingesetzt.

A few holes further the story looks like this today.

The cutout to insert the spindle nut was milled and the threads for the later cover cut.

I will countersink the cover so that it does not protrude on the surface. For this purpose, the cover plate will be fitted exactly.

Contrary to the original drawing, I gave the moving jaw four set screws instead of the intended three.

The adjusting bar was also brought to the correct length. Short holes were drilled in all four places of the adjusting screws. Thus the set screws do not press only on one side.

Before reassembly, I lightly cleaned the sliding surfaces with a triangular grinding file. Then thoroughly cleaned and inserted with gun oil.

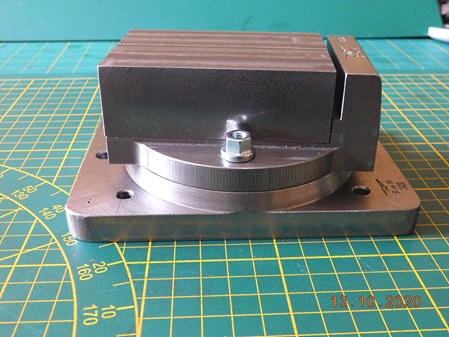

16.10.2020

Heute habe ich die Spindel und die Schiebe-Platte gefertigt. Weiterhin wurde eine Bronze-Buchse gedreht und mit Loctite 648 eingepresst.

Das Gewinde der Spindel wurde auf der Drehmaschine geschnitten. Die letzten Durchgänge wurden ohne Zustellung durch gefahren.

Ich habe leider keinen passenden Trapez-Gewindeschneider in meinem Fundus gefunden, deshalb habe ich normales M 10 Gewinde genommen. Das Gewinde läuft sehr sauber.

Today I made the spindle and the sliding plate. Furthermore, a bronze bushing was turned and pressed in with Loctite 648.

The thread of the spindle was cut on the lathe. The last passes were done without any infeed.

Unfortunately I didn't find a suitable trapezoidal tap in my fund, so I took normal M 10 thread. The thread runs very clean.

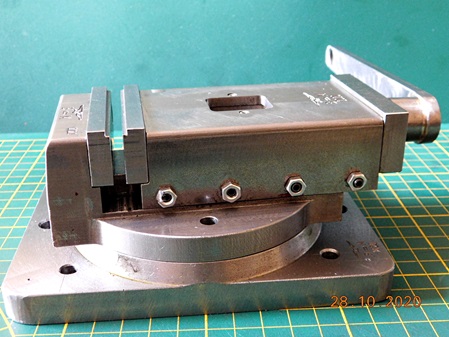

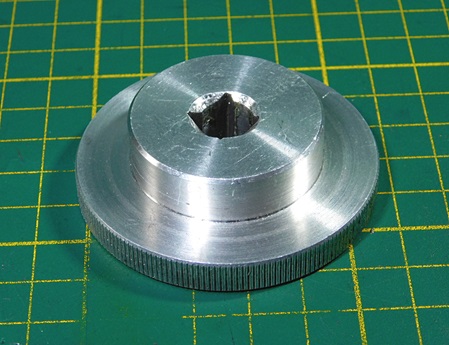

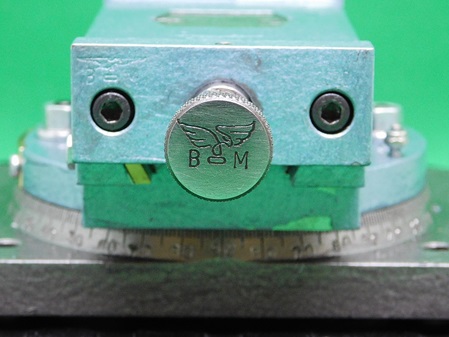

29.10.2020

Nach über einer Woche Pause, (ich habe das Wohnzimmer neu tapeziert) geht es wieder mit dem Schraubstock weiter.

Die Spindelmutter wurde aus Bronze gefertigt und eingebaut. Die Schraubstock-Backen wurden angefertigt und die entsprechenden Gewinde in den Schraubstock geschnitten. Zu guter Letzt wurde auch noch ein Schlüssel mit 10 mm Vierkant angefertigt.

Danach habe ich die Abdeckplatte gefertigt und auch den Ausschnitt in die bewegliche Backe gefräst. Die Abdeckplatte wurde eingepasst, damit sie nicht übersteht.

Die T - Nut im Drehteller habe ich nochmals nachgefräst und die entsprechenden Schrauben angefertigt.

After a break of more than a week, (I have re-wallpapered the living room) it goes on again with the vice.

The spindle nut was made from bronze and installed. The vise jaws were made and the appropriate threads were cut into the vise. Last but not least, a wrench with 10 mm square was made.

After that, I made the cover plate and also milled the cutout in the movable jaw. The cover plate was fitted so that it does not protrude.

The T - groove in the turntable I have milled again and made the appropriate screws.

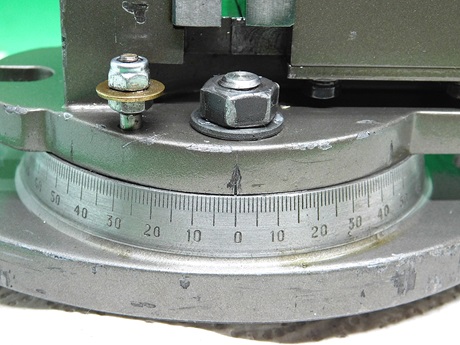

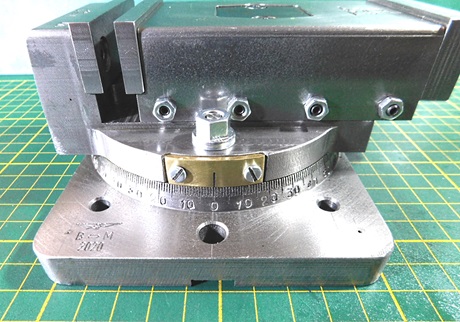

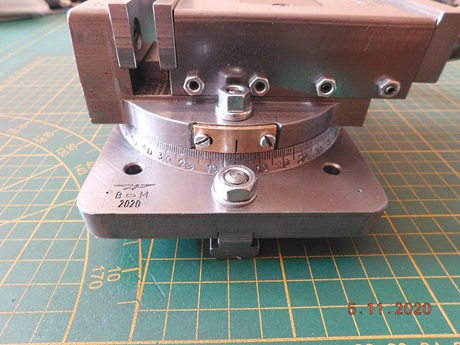

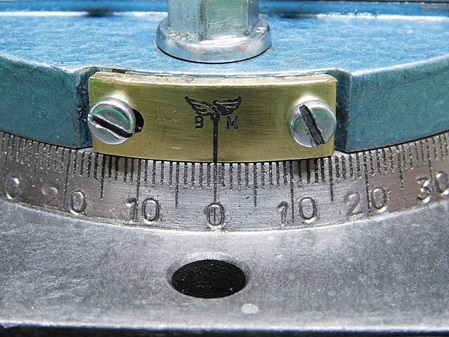

Die Graduierung am Drehteller wurde angebracht. Das war eine Fleißarbeit.

Am Schraubstockkörper wurde noch eine Einfräsung für einen einstellbaren Nullstrich-Träger eingefräst. Die Platte wird mit zwei M3 Schrauben gehalten.

Nach der entgültigen Montage, wird der Schraubstock auf dem Fräsmaschine-Tisch gespannt und mit dem Fühlhebelmessgerät genau ausgerichtet. Dann wird erst der Nullstrich an diesem verstellbaren Nullstrich-Träger angebracht.

The graduation on the turntable was attached. This was a hard work.

A recess for an adjustable zero line support was also milled into the vise body. The plate is held in place with two M3 screws.

After final assembly, the vise is clamped on the milling machine table and precisely aligned with the feeler lever gauge. Only then is the zero line attached to this adjustable zero line carrier.

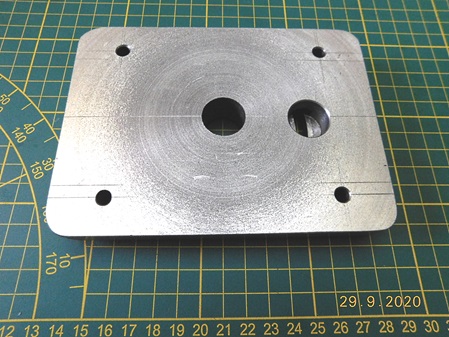

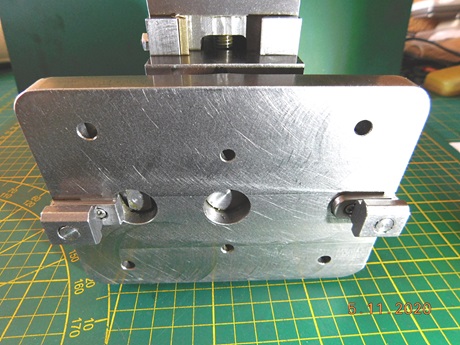

Noch eine kleine Anmerkung zur Herstellung der T-Nut.

Sicherlich kann man diese mit Hakendrehmeißel herausarbeiten. Ich bin einen anderen Weg gegangen. Die Nut habe ich zunächst auf der Drehmaschine von der Oberseite aus eingestochen. Im Anschluss wurde eine 19mm Freibohrung von der Unterseite bis zur Nut eingearbeitet. Nun konnte ich mit einem Woodruff-Fräser, der in etwa die Maße der späteren Nut hatte, die Nut fräsen.

Dazu habe ich den Fräser mit seinem 6mm Schaft von unten durch die 19mm Freibohrung und die Nut in eine Spannzange gespannt.

Mit mäßiger Drehzahl und viel Luftkühlung konnte ich die Nut fertigen. Sie paßte allerdings in ihrer Höhe nicht. Der Fräser machte lediglich einen Schlitz von 2,5mm und ist in der Breite nicht nachstellbar.

Aus China habe ich mir Hartmetall-T-Nutenfräser mit entsprechenden Abmaßen 1/2" x 1/4" x 5mm Schaft 6mm bestellt. Als diese geliefert waren, habe ich die Nut in gleicher Weise nochmals nachgefräst und auf eine Höhe von 5,5mm gebracht. Die Spannbolzen haben später eine Höhe von 5 mm und passen perfekt. Diese Hartmetallfräser sind eigentlich zur Holzbearbeitung gedacht, aber in Grauguss gehen sie auch, nur muss die Drehzahl und der Vorschub angepasst werden.

Another small note on the production of the T-slot.

Surely you can work this out with hook chisels. I went a different way. I first cut the groove on the lathe from the top side. After that, a 19mm clearance hole was machined from the bottom to the groove. Now I could mill the groove with a Woodruff cutter, which had approximately the dimensions of the later groove.

To do this, I clamped the router bit with its 6mm shank from the bottom through the 19mm clearance hole and the groove into a collet.

With moderate speed and lots of air cooling, I was able to make the groove. However, it did not fit in height. The cutter only made a slot of 2.5mm and is not adjustable in width.

I ordered carbide T-slot cutters from China with appropriate dimensions 1/2" x 1/4" x 5mm shank 6mm. When these were delivered, I re-milled the groove in the same way again and brought it to a height of 5.5mm. The clamping bolts later have a height of 5mm and fit perfectly. These carbide cutters are actually intended for woodworking, but in gray cast iron they also go, only the speed and feed must be adjusted.

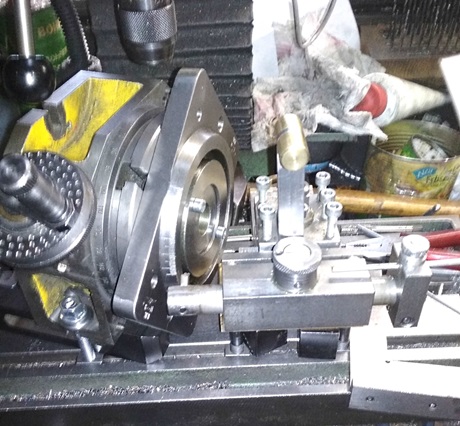

Nullstrichträger, Gradzahlen und Nutenleisten für den Frästisch habe ich angefertigt und angebracht

Nachdem der Schraubstock auf der Fräsmaschine mit den Spannschrauben montiert war, habe ich ihn mit dem Feintaster ausgerichtet. Der Nullstrichträger wurde angebracht und genau auf Null gesetzt.

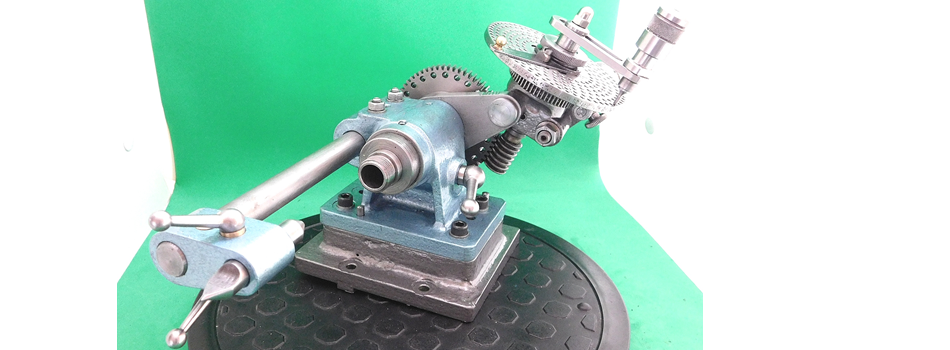

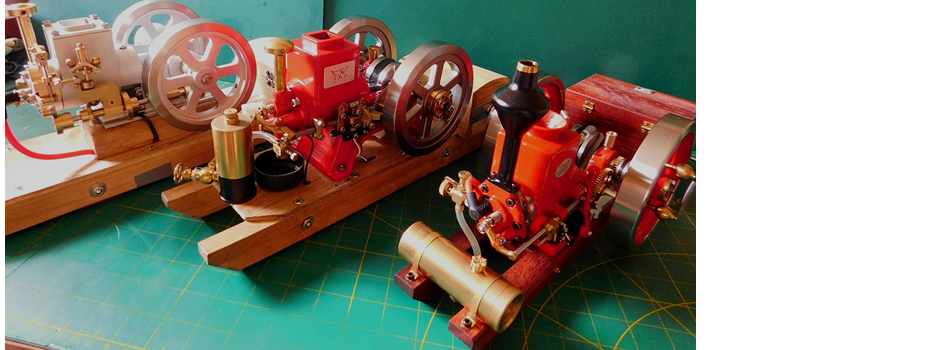

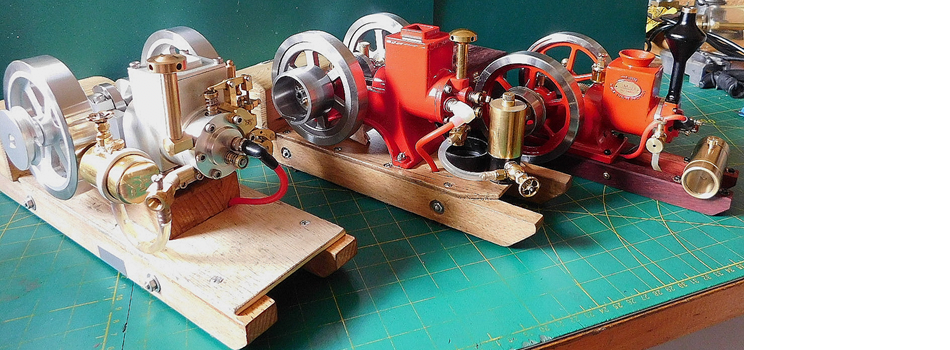

Der drehbare Schraubstock ist nun fertig.

Es war eine sehr interessante Arbeit.

I made and mounted the zeroing beams, degrees and groove bars for the milling table

After mounting the vice on the milling machine with the clamping screws, I aligned it with the fine probe. The zeroing beam was attached and set exactly to zero.

The rotating vise is now finished.

It was a very interesting job.

Keys and clamping bolts for the milling machine. The keys were fixed with M3 screws.

Now it is placed where it will find its use, on the milling machine.

Der Schraubstock wird mit zwei Nutensteinen und eingeschraubten M 8 Stehbolzen auf dem Frästisch befestigt.

The vice is fixed to the milling table with two sliding blocks and screwed-in M 8 stud bolts.

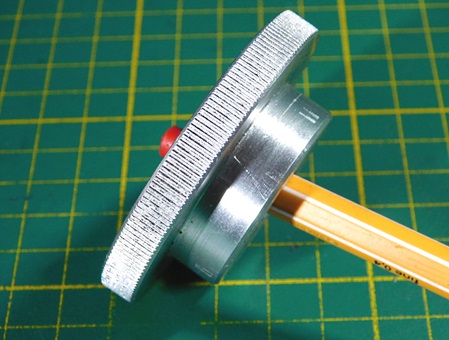

Der Betätigungshebel ist sehr unhandlich, deshalb habe ich einen Knauf aus Aluminium gefertigt , mit einem 10mm Vierkantloch versehen und außen eine Rändelung angebracht.

Die Handkraft reich für den Spanndruck vollkommen aus.

The operating lever is very unwieldy, so I made a knob from aluminum , provided with a 10mm square hole and attached a knurl on the outside.

The hand force is completely sufficient for the clamping pressure.

03.04.2023

Nach über 2 Jahren habe ich mich entschlossen, dem Schraubstock etwas Farbe zu spendieren. Zuvor habe ich ihn auf der Fräßmaschine ausgerichtet und in der jeweiligen Position bei der Ausrichtung 0° und 90° eine Bohrung für einen Passstift zu setzen.

Die völlig übertriebenen Markierungen mit meinem Logo habe ich mit Weichlot-Paste zu laufen lassen und geglättet.

Die Spindel hat am Vierkant noch eine M 5 Innengewinde bekommen sowie eine Rändelschraube um das Abfallen des Drehknopfes zu vermeiden.

Als Farbe habe ich Hammerite -Hammerschlag verwendet.

Der Drehteller und der Spannhebel wurden in "Dunkelgrau" und der eigentliche Schraubstock in "Metallblau" gehalten.

After more than 2 years I decided to give the vice a little paint. Beforehand I aligned it on the milling machine and drilled a hole for a dowel pin in the respective position at the 0° and 90° alignment.

The completely exaggerated markings with my logo I have run over with soft solder paste and smoothed.

The spindle got an M 5 female thread at the square and a knurled screw to prevent the knob from falling off.

I used Hammerite -Hammerschlag as paint.

The turntable and the clamping lever were kept in "dark grey" and the actual vice in "metal blue".

Mein Logo auf der festen Backe habe ich mit Verzinnungs-Paste und etwas Weichlot wieder entfernt. So habe ich das mit den Logo's auf der Sockelplatte gemacht. Nach der Lackierung ist davon nichts mehr zu sehen. Mit den Logo's hatte ich es übertrieben, da ist wohl das Pferd mit mir durch gegangen.

I removed my logo on the fixed jaw with tinning paste and some soft solder. I did the same with the logos on the base plate. After painting, there is nothing left to see. I had overdone it with the logos, so I guess the horse got away with it.

Der Null-Linien-Träger hat noch mein neues Logo erhalten.

Die Rändelschraube wurde auch mit dem Logo versehen.

Die Spannbolzen zur Befestigung an der Drehplatte musste ich neu anfertigen. Das ursprüngliche Material hatte nicht genug Festigkeit und hatte sich durch das Anziehen der Muttern gedehnt.

Ich habe nun vergüteten Stahl 42CrMo4 verwendet.

Danach wurden die Bolzen brüniert.

The zero-line carrier still has my new logo.

The knurled screw was also provided with the logo.

I had to make the clamping bolts for fastening to the turntable. The original material did not have enough strength and had stretched due to the tightening of the nuts.

I have now used tempered steel 42CrMo4.

Then the bolts were burnished.

Proxxon Schraubstock 75 mm.

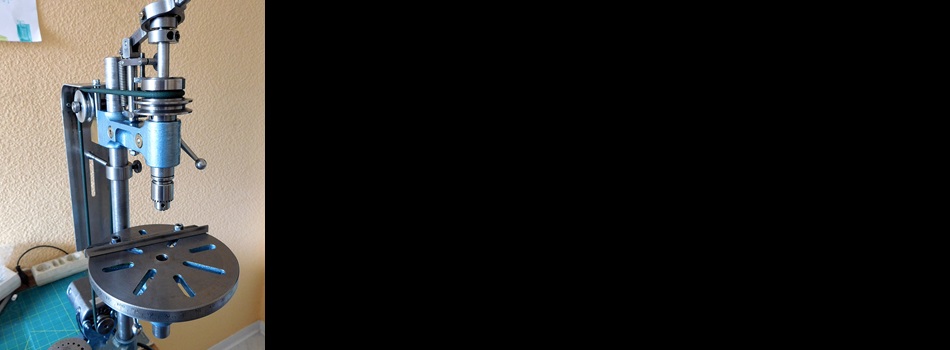

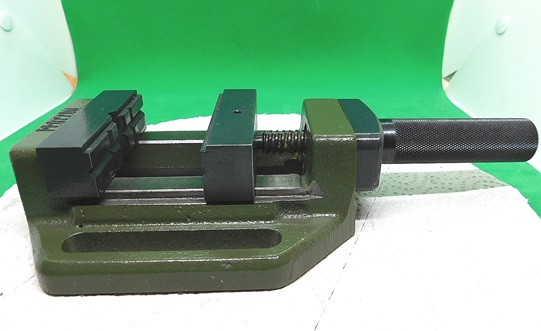

Für meinen Bohrständer habe ich mir einen Bohr-Schraubstock von der Fa. Proxxon zugelegt.

Der Schraubstock ist sehr solide aus Grauguss und Stahl gefertigt.

Die kleinen 50 mm Schraubstöcke sind gelegentlich etwas zu klein und der große und Schwere Bohr-Schraubstock aus meiner Lehrzeit ist zu mächtig für den kleinen Bohrständer.

I bought a Proxxon drilling vice for my drill stand.

The vice is made of very solid cast iron and steel.

The small 50 mm vices are sometimes a bit too small and the large and heavy drilling vice from my apprenticeship is too massive for the small drill stand.

Der Schriftzug ist eingraviert. The brand name is engraved.