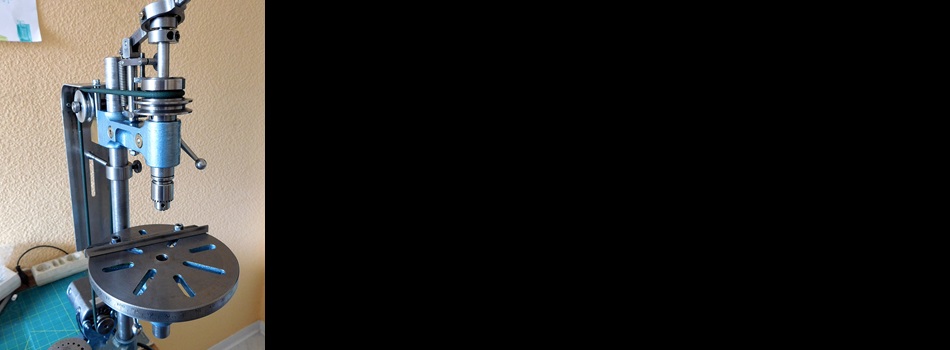

Fräsmaschine Wabeco Typ11200.

Die Fräsmaschine habe ich bei der Fa. "Deuss-Werkzeuge und Maschinen" in Köln 1991 erstanden. Typ: 11200; Nr: 415.

Der Antrieb erfolgte zunächst durch einen Universalmotor der eine Leistung von 750 Watt bei einer Einschaltdauer von 100% hatte. Die Drehzahlregelung wurde durch eine eingebaute Elektronik gesteuert.

Diese Regelung hatte einige Nachteile.

Das Regelverhalten glich gelegentlich einer Luftschutzsirene. Beim Anfahren ging zunächst die Drehzahl runter um dann von der Elektronik nachgeregelt zu werden. Beim Austreten des Fräsers aus dem Material war es genau umgedreht. Die Drehzahl stieg um dann von der Elektronik runtergeregelt zu werden.

Eine Drehrichtungsänderung war auch nicht möglich. Die Maschine hatte nur Rechtslauf.

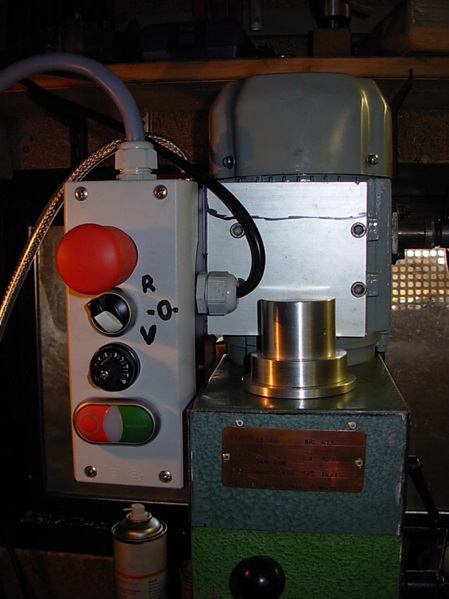

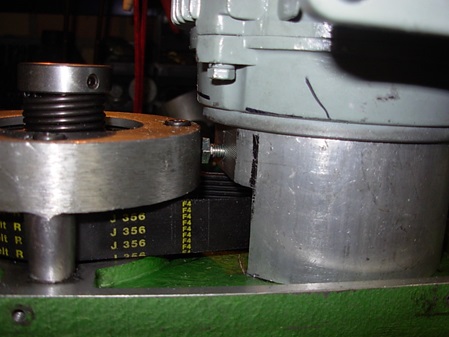

Nach dem der Motor, nach unermüdlichem Einsatz und zweier durchgebrannter Regler-Platinen, endgültig seinen Geist aufgab (Masseschluss der Wicklung), habe ich der Fräsmaschine einen Industrie-Drehstrommotor gespendet.

Der Motor leisten auch 750Watt.

Gesteuert wird dieser über einen Frequenzumrichter, der in einem extra Schaltschrank zusammen mit dem Umrichter der Drehmaschine untergebracht ist. Jetzt ist die Drehzahl und die Drehrichtung individuell anpassbar.

I bought the milling machine from the company "Deuss-Werkzeuge und Maschinen" in Cologne in 1991. Type: 11200; No: 415.

The machine was driven by a universal motor with a power of 750 Watt and a duty cycle of 100%. The speed regulation was controlled by a built-in electronic.

This regulation had some disadvantages.

The control behavior occasionally resembled an air-raid siren. When starting up, the speed first went down and was then readjusted by the electronics. When the cutter exited the material, it was exactly the opposite. The speed increased and was then regulated down by the electronic system.

It was not possible to change the direction of rotation. The machine had only clockwise rotation.

After the motor, after untiring use and two burned out Regelerplatienen, finally gave up the ghost (mass short circuit of the winding), I donated the milling machine an industrial three-phase motor.

The motor also perform 750Watt.

It is controlled by a frequency inverter, which is located in an extra control cabinet together with the inverter of the lathe. Now the speed and the direction of rotation is individually adjustable.

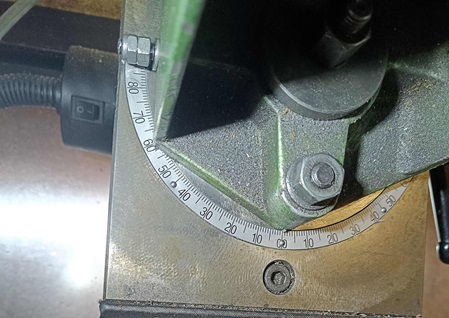

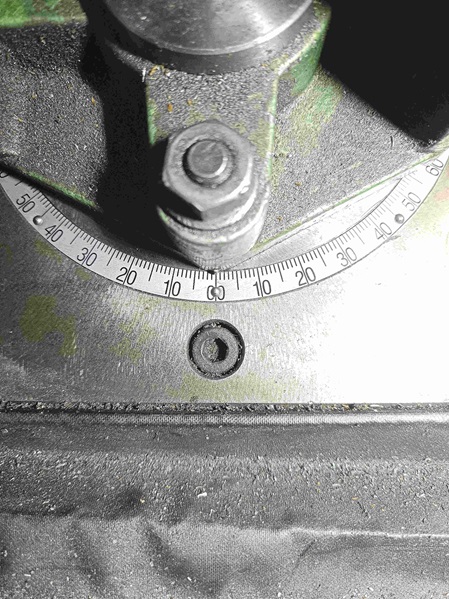

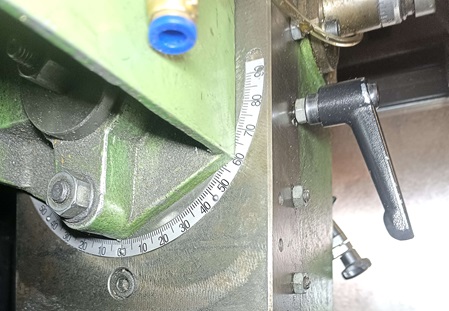

Die geklebte Grad-Skala an meiner Fräsmaschine, um den Kopf in einem bestimmten Winker zum Tisch einzustellen, ist mir nach über 30 Jahren abgefallen und in den Fräserlauf geraten. Das Teil war nur noch Schrott.

Ich habe bei der Fa. Wabeco ein entsprechendes Ersatzteil geordert. Die Grundlegende Konstruktion hat sich ja in den letzten 35 Jahren nicht viel verändert. Nach ein paar Tagen war das Teil bei mir.

Auf die Verklebung wollte ich mich nicht mehr verlassen. Ich habe mir kleine 1,6 x 6 mm Kerbnägel besorgt.

In die Grad-Skala habe ich zunächst 5 Löcher mit 1,5 mm gebohrt.

Bei 90°, bei 45° und bei 0°. An der Fräsmaschine habe ich die Grad-Skala so positioniert, dass der Null-Pin des Fräskopfes genau auf dem Nullpunkt der Grad-Skala steht. In dieser position wurde nunächst nur die Bohrung am Nullpunkt für den Kerbstift mit 1,5 mm vorgebohrt und im Anschluss mit 1,6 mm nachgebohrt.

Der erste Kerbnagel fixierte nun die Grad-Skala. danach wurden alle weiteren Bohrungen gefertigt und die Kerbnägel eingeschlagen.

Die Kerbnägel bei 90° musste ich etwas am Kopf abschleifen, da sie sonst bei der Kopf-Verstellung hinderlich waren.

The glued degree scale on my milling machine, to set the head at a certain angle to the table, fell off after more than 30 years and got into the milling cutter barrel. The part was just scrap.

I ordered a replacement part from Wabeco. The basic design hasn't changed much in the last 35 years. The part arrived a few days later.

I no longer wanted to rely on the bonding. I got myself some small 1.6 x 6 mm notched nails.

I first drilled 5 1.5 mm holes in the degree scale.

At 90°, at 45° and at 0°. I positioned the degree scale on the milling machine so that the zero pin of the milling head was exactly on the zero point of the degree scale. In this position, only the hole at the zero point for the grooved pin was pre-drilled with 1.5 mm and then re-drilled with 1.6 mm.

The first dowel pin now fixed the degree scale. Then all the other holes were drilled and the dowel pins driven in.

I had to grind down the head of the notched nails at 90°, as otherwise they would get in the way when adjusting the head.

Der Nullpunkt-Pinn vom Fräskopf stimmt genau mit der Grad-Skala überein.

The zero point pin of the milling head corresponds exactly to the degree scale.

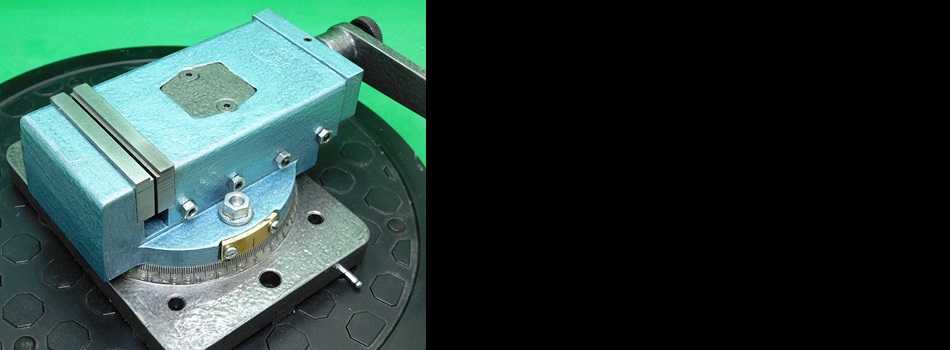

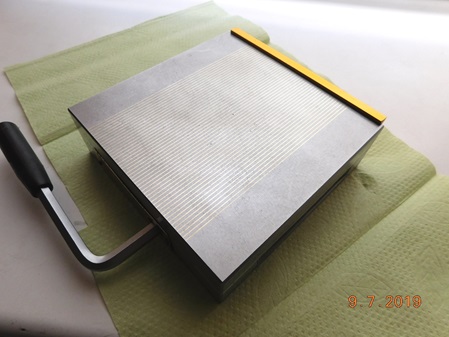

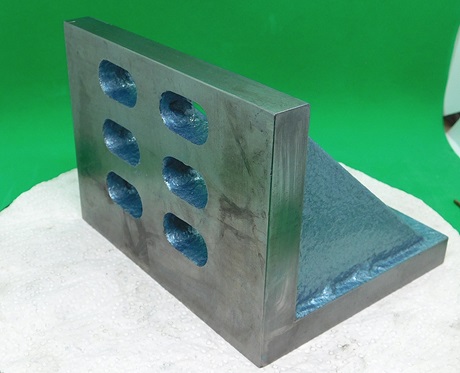

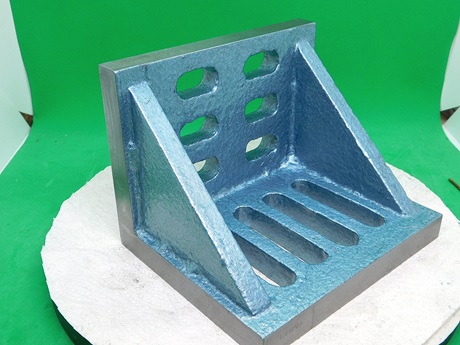

Magnetspannplatte:

Für meine Fräsmachine habe ich mir eine Magnetspannplatte angeschaft.

Die Maße = 150 x 150 x 47mm.

Die Haltekraft ist mit >100 N /cm² angegeben.

Die Platte kommt aus der VR China und war für einen Preis unter 70,-€, incl. Versandkosten zu haben.

Die Platte kam gut verpackt in einer Holzkiste, die wiederum in einem Karton verpackt war. Der Absender kommt aus der Nähe von Frankfurt. Es sind Keine Zoll- oder Einfuhrumsatzgebühren angefallen.

Die Platte ist sauber verarbeitet. Mit dabei waren noch zwei Befestigungslaschen incl. Schrauben und ein 8mm Innensechskantschlüssel zur Betätigung der Platte.

Magnetic chuck:

I have purchased a magnetic clamping plate for my milling machine.

The dimensions = 150 x 150 x 47mm.

The holding force is given with >100 N /cm².

The plate comes from the PR China and was for a price under 70, - €, including shipping costs to have.

The plate came well packed in a wooden box, which in turn was packed in a cardboard box. The sender is from near Frankfurt. There are no customs or import turnover fees.

The plate is cleanly processed. Also included were two mounting straps incl. screws and an 8mm Allen wrench to operate the plate.

Minimalschmiergrät.

Für die Fräsmaschine habe ich ein Minimalmengenschmiergerät angeschaft.

Montiert auf einem Winkel, sitzt das Teil auf dem Z-Schlitten und wird auf die Fräserschneide gerichtet.

Durch den fein verteilten Kühlmittelstrahl benötigt man nur sehr wenig Kühlschmiermittel.

Das Teil habe ich bei E-Bay ersteigert, es kam aus der VR China.

Minimal lubrication device.

I purchased a minimum quantity lubrication device for the milling machine.

Mounted on an angle, the part sits on the Z-slide and is aimed at the milling cutting edge.

The finely dispersed coolant jet means that very little coolant is needed.

I bought the part on E-Bay, it came from the PR China.

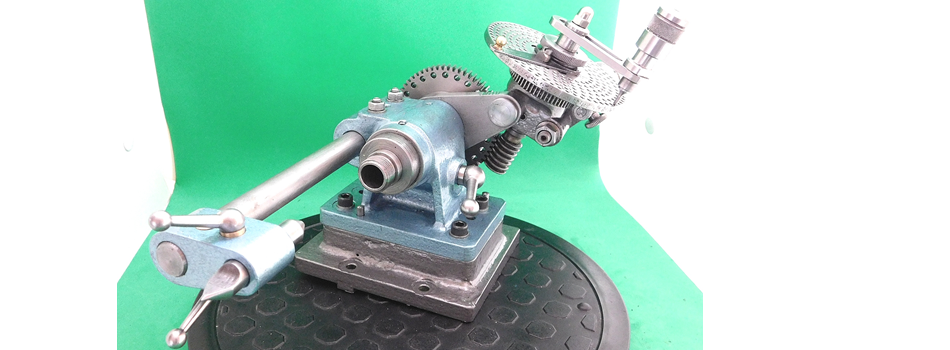

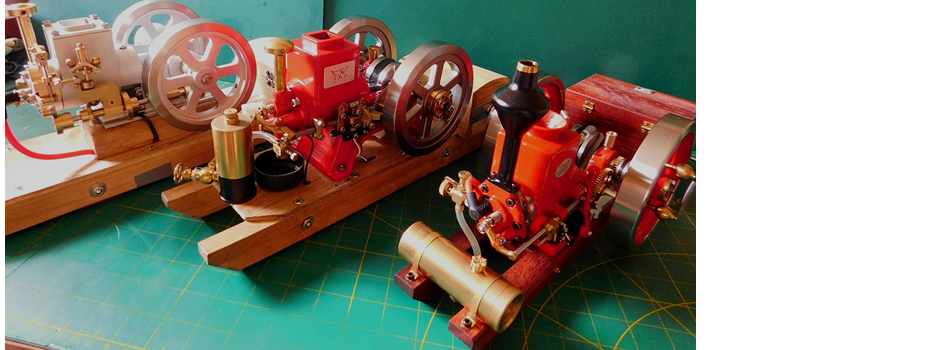

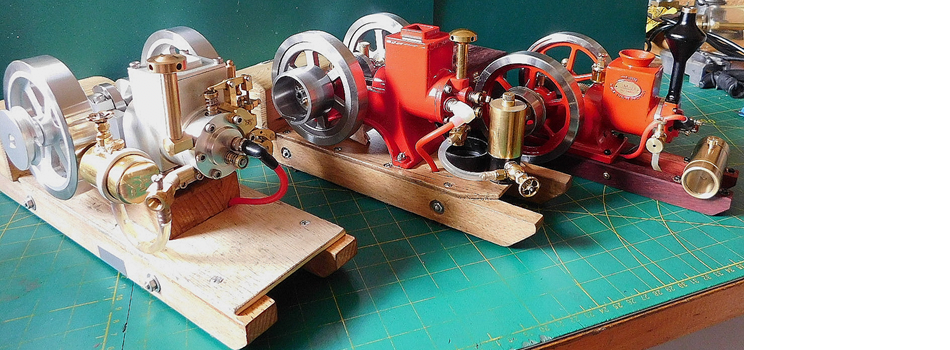

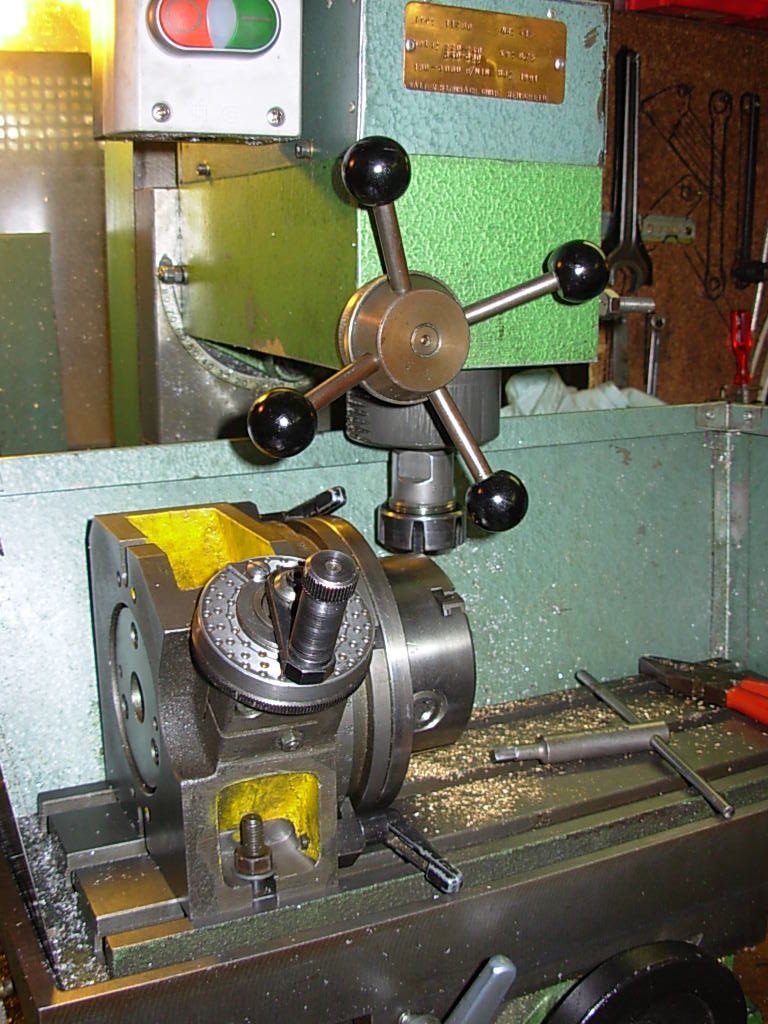

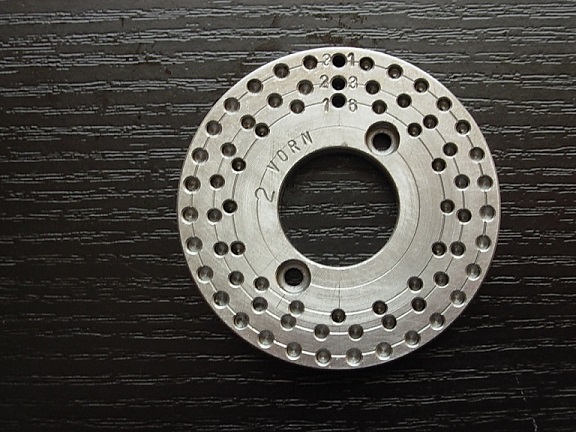

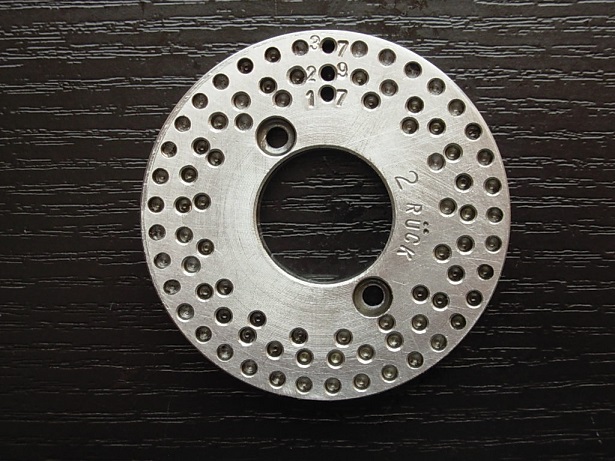

Teilscheiben für den Saupe Rundtisch RT125.

Das Teilgerät hat einen Duchmesser von 125 mm und stammt von der Fa. Saupe. Das Übersetzungsverhältnis ist 60 : 1 .

Das Drehfutter hat einen Durchmesser von 85 mm.

Bei dem Gerät war eine Teilscheibe dabei, ein zweite sollte vom Händler noch nachgeliefert werden. Dazu kam es aber nie.

Ich habe mir dann selbst die fehlende Teilscheibe hergestellt.

Dividing plates for the Saupe rotary table RT125.

The dividing head has a diameter of 125 mm and is made by Saupe. The transmission ratio is 60 : 1.

The chuck has a diameter of 85 mm.

The machine came with one dividing plate, a second one was supposed to be delivered by the dealer. But it never came to that.

I have then made myself the missing graduated disk.

Da ich gerade dabei war Teilscheiben herzustellen, habe ich noch eine dritte Teilscheibe mit erweiterten Teilmöglichkeiten hergestellt.

So bin ich in der Lage, außer einigen Primzahlen fast alle Teilungen zu erzeugen.

Since I was in the process of making division disks, I made a third division disk with extended division possibilities.

So I am able to generate almost all divisions except some prime numbers.

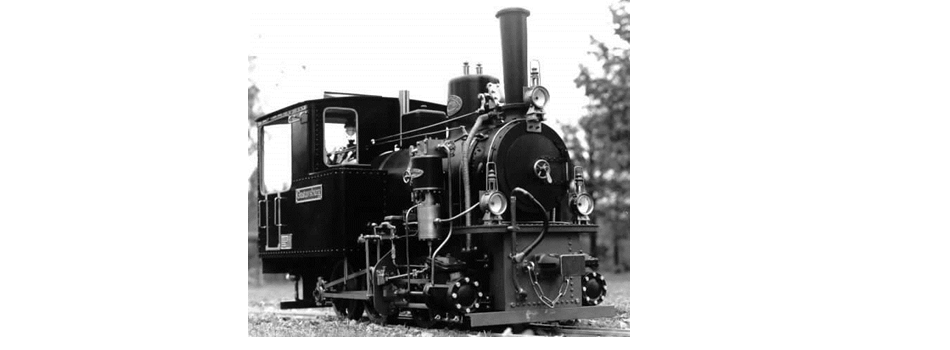

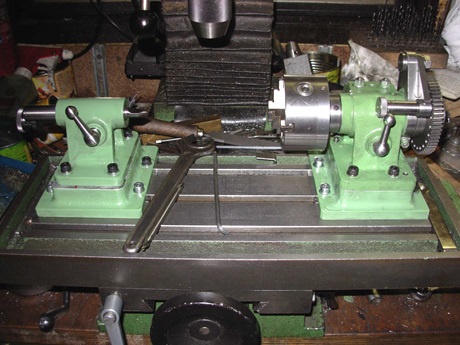

VDH = Vielseitiges Teilgerät, komletter Eigenbau.

VDH = Vielseitiges Teilgerät, komletter Eigenbau.Auf einer kleinen Hochgeschwindigkeitsfräse habe ich noch ein kleines Teilgerät von Proxxon mit einem umgebauten 74 mm Futter meiner Bosch Drehmaschine.

Zur Montage von der Frontseite aus, wurde das Futter durchbohrt und bekam eine neue Rückenplatte. In diese Platte ist der Pass-Sitz für das Proxxon Teilgerät und ein Gewinde M 20 x 1,5 mm mit einem Pass-Sitz mit Ø 22 mm angebracht worden. Das Futter kann ich damit auch auf dem Vielseitigen Teilgerät benutzen. Für die Nutzung auf meinen Bosch Drehmaschinen ist es damit nicht mehr zu gebrauchen.

On a small high-speed milling machine I still have a small dividing attachment from Proxxon with a converted 74 mm chuck from my Bosch lathe.

To mount it from the front, the chuck was drilled through and given a new back plate. This plate has been fitted with the fit seat for the Proxxon dividing attachment and an M 20 x 1.5 mm thread with a Ø 22 mm fit seat. This means I can also use the chuck on the versatile indexing attachment. It is no longer suitable for use on my Bosch lathes.

Diverse Hilfsmittel.

Various tools.

Hier eine kleine Auswahl an unterschiedlichen Fräswekzeugen.

Here is a small selection of different milling tools.

Bohr- und Ausdrehkopf.

Dieses Teil habe ich selbst angefertigt.

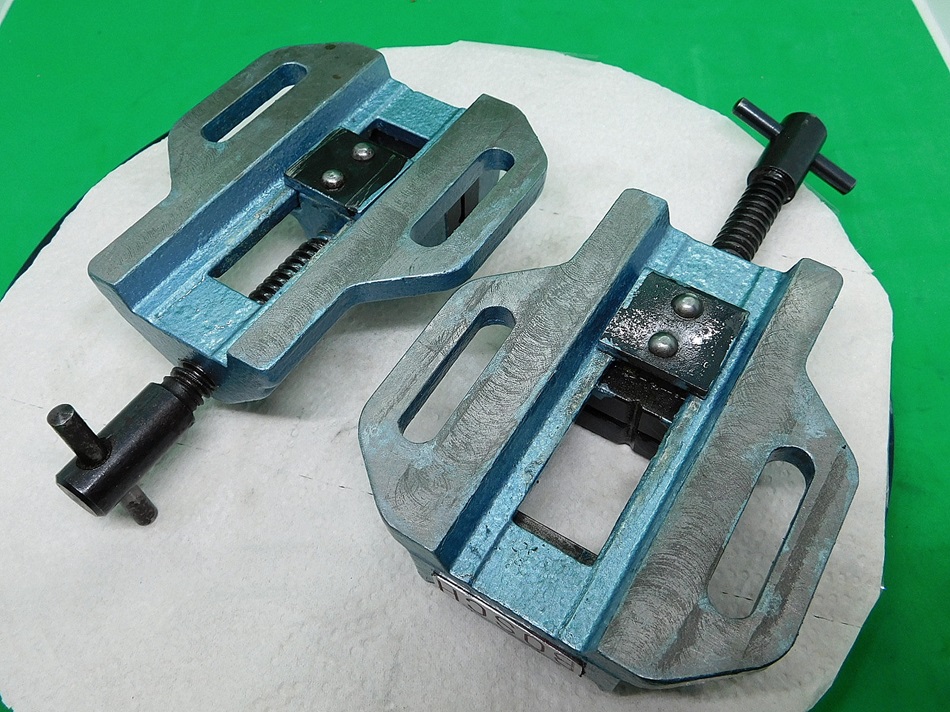

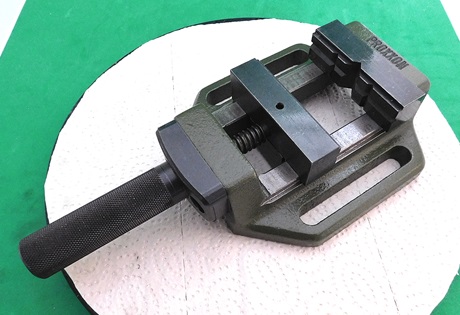

Verschiedene Maschinen-Schraubstöcke.

Various machine vices.

Zwei kleine Schraubstöcke von Bosch. Diese habe ich auf gleiche Höhe gebracht. Man kann sie gemeinsam einsetzen. Two small vices from Bosch. I have brought these to the same height. They can be used together.

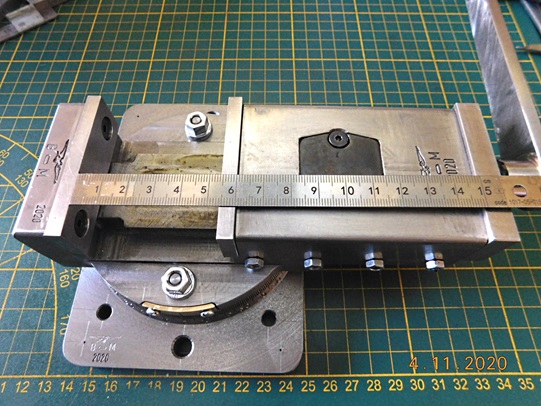

Ein Schraubstock, den ich selbst gefertigt habe.

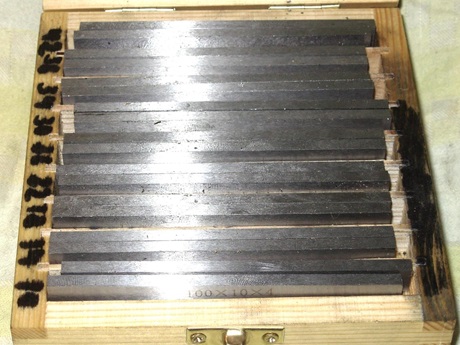

Parallell-Unterlagen.

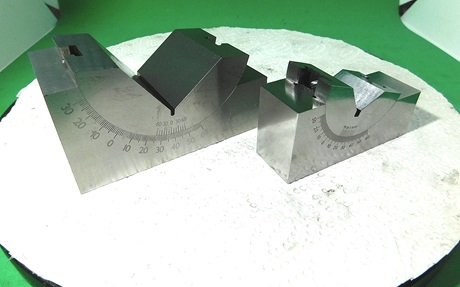

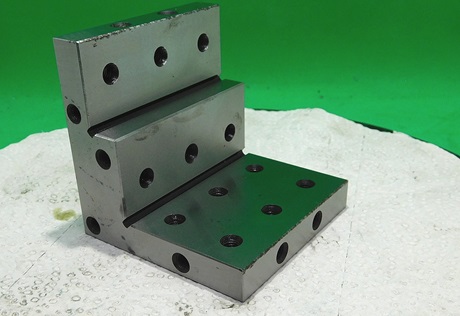

Diverse Spann- und Haltemittel. Diverse clamping and holding devices.

Um unterschiedliche Werkstücke sicher zu positionieren habe ich verschiedene Spann und -Hilfsmittel. I have various clamping and auxiliary devices to position different workpieces correctly.

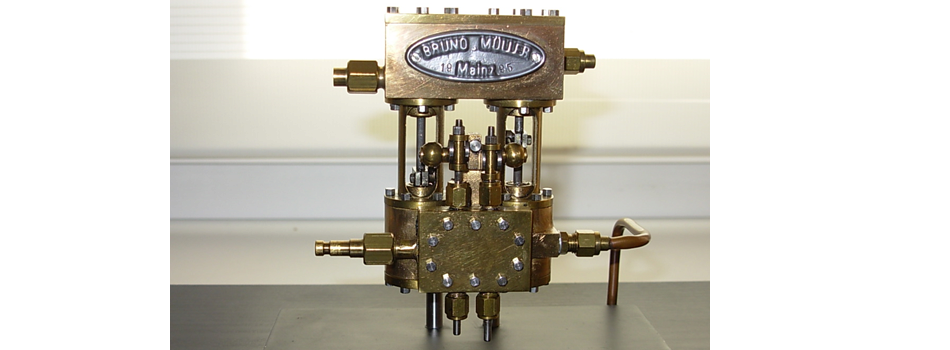

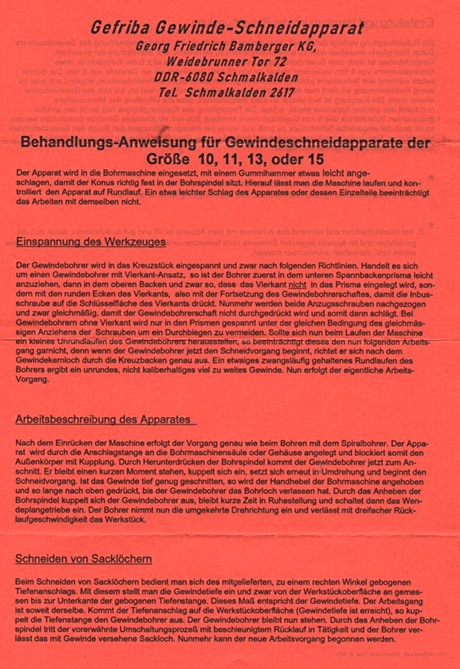

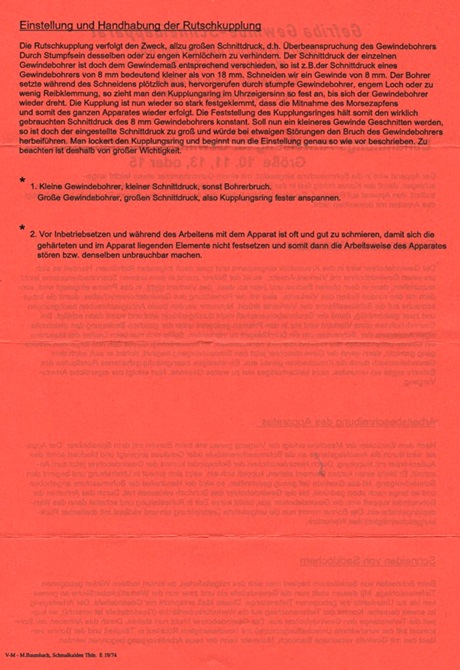

GEWINDE - SCHNEIDAPPARAT

Für die Fräsmaschine habe ich einen gebrauchten, fast unbenutzten Gewinde-Schneidapparat erstanden.

Dieses Gerät hat eine Rutschkupplung und einen Längenausgleich, sowie einen automatischen Rücklauf in dreifacher Geschwindigkeit, wenn die Pinole angehoben wird.

Der Markenname ist "Gefriba"

Größe 11.

Das Teil wurde von der Fa. Georg Friedrich Bamberger KG in Schmalkalden/Thüringen hergestellt.

Die Fa. Bamberger war für die Übernahme in einen volkseigenen Betrieb (VEB) zu klein und wurde von Herrn Baumbach weiter geführt.

Das Gerät stammt noch aus DDR-Produktion.

Die Kapazität reicht von M4 bis M10.

THREAD - CUTTER

For the milling machine I have purchased a used, almost unused thread-cutting apparatus.

This tool has a slip clutch and a length compensation, as well as an automatic return in double speed when the spindle sleeve is lifted.

The brand name is "Gefriba"

Size 11.

The part was manufactured by Georg Friedrich Bamberger KG in Schmalkalden/Thuringia.

The company Bamberger was too small to be taken over by a state-owned enterprise (VEB) and was continued by Mr. Baumbach.

The tool is still from GDR production.

The capacity ranges from M4 to M10.

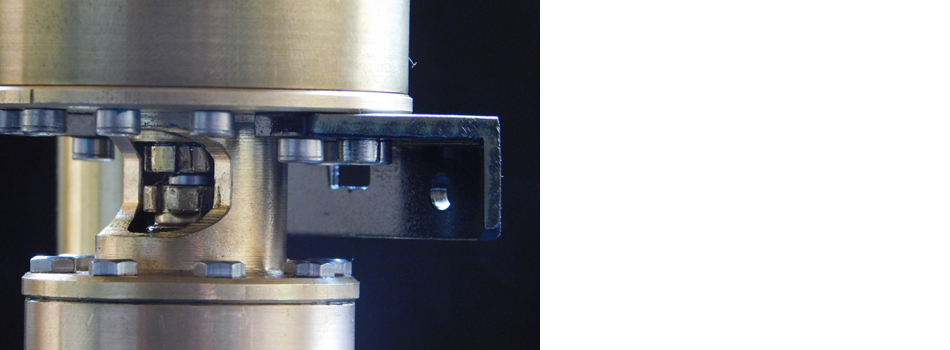

Der Aufnahmekegel von diesem Gerät ist ein MK 1 Kegel mit Austreiblappen.

Meine Fräsmaschine hat aber eine MK 2 Aufnahme. Um das Teil zu spannen, müsste ich eine Reduzierhülse MK 2 auf MK 1 benutzen. Dadurch wird die Einspann-Länge noch größer als sie sowieso schon ist.

Ich habe beschlossen, einen MK 2 Einspannschaft für das Gerät anzufertigen.

Ein handelsüblicher MK 2 Schaft mit weichem, verdickten Ende ist der Ausgang. Dieses weiche Ende habe ich auf Ø 21 mm abgedreht und ein Ø 45 mm Material mit Loctite 648 aufgepresst.

Nun wurde das Teil im Konus der Drehmaschinenspindel aufgenommen und auf das, dem originale Teil entsprechende Maß fertig gedreht. Das Teil muss nicht gehärtet werden. Das originale Teil ist es auch nicht.

The taper of this device is a MK 1 taper with expulsion flap.

However, my milling machine has a MK 2 receptacle. To clamp the part, I would have to use a MK 2 to MK 1 reducer sleeve. This will make the clamping length even longer than it already is.

I decided to make an MK 2 clamping shank for the unit.

A standard MK 2 shank with a soft, thickened end is the starting point. I turned this soft end down to Ø 21 mm and pressed on a Ø 45 mm stock with Loctite 648.

Now the part was received in the taper of the lathe spindle and finish turned to the, corresponding to the original part. The part does not need to be hardened. The original part is not either.

left: the original MT 1 mounting shaft.

re. the MT 2 mounting shaft made by me.

MT2 shaft and friction discs installed. The upper friction disk is secured against rotation by two stud bolts.

The individual parts of the holder and the friction discs, as well as the clamping nut of the slipping clutch.

Slipping clutch!

This is how the parts are installed.

Die Behandlungs-Anweisung für dieses Gerät aus dem Jahre 1974 habe ich eingescannt.

I have scanned the treatment instructions for this tool from 1974.