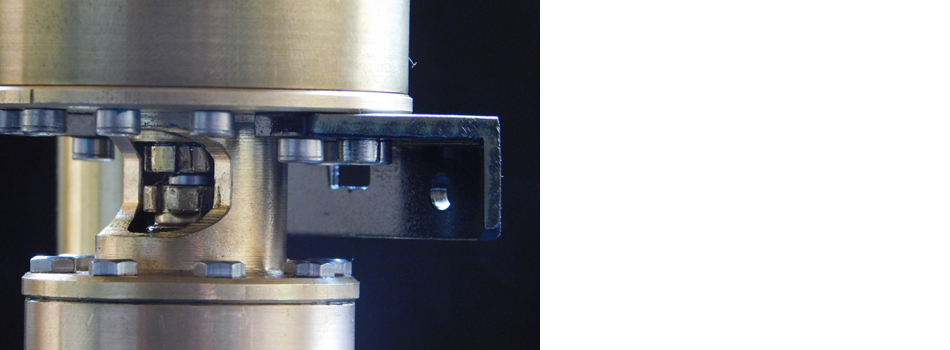

Überarbeitung der Gravier-Einheit.

04.09.2021

Ich habe die zusätzliche Gravier-Einheit überarbeitet.

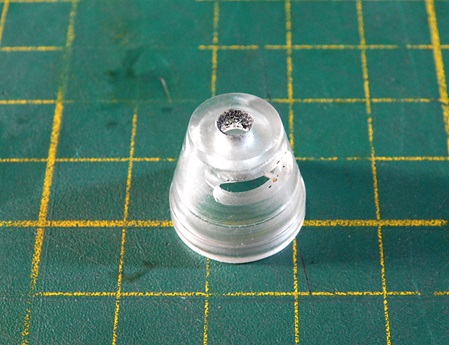

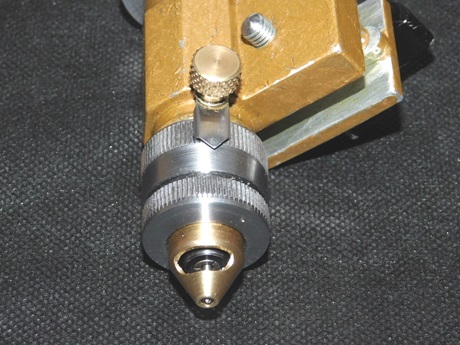

Die Spindel habe ich etwas gekürzt und die Spannmutter für die Proxxon Spannzangen wurde ebenfalls gekürzt.

Die Überwurfmutter hat eine Schlüsselfläche bekommen und ich habe einen neuen Abstandhalter aus Acrylglas gefertigt.

Ich verwende überwiegend nur noch diese Spindeleinheit mit 1/8" Hartmetall-Gravierstichel.

I have reworked the additional engraving unit.

I shortened the spindle slightly and the clamping nut for the Proxxon collets was also shortened.

The union nut was given a spanner flat and I made a new spacer from acrylic glass.

I mainly only use this spindle unit with a 1/8" carbide graver.

Schablonen Herstellung für die Graviermaschine.

12.01.2021

Hier zeige ich ihnen wie man eigene Schablonen herstellen kann.

Zunächst sucht man sich ein Motiv aus. Entweder man Zeichnet sich eines selbst, oder man greift auf freie Motive aus dem Internet zurück.

Dieses Motiv wird in entsprechender Größe ausgedruckt. Maximal in sieben facher Größe, wie die spätere Gravier-Schablone werden soll.

Meine Schablonen-Schiene ist 32 mm hoch und das Schablonenmotiv sollte am Ende max. 25 mm hoch sein. Die Vorlage sollte also maximal 140 mm hoch sein.

Das Motiv wird ausgedruckt und auf ein Stück Linoleum aufgeklebt.

Nun kann man die Kontur, welche später gefräst werden soll mit einem Linolschnitt-Messer heraus arbeiten.

Von dieser Linol-Schablone wird im Anschluss die eigentliche Gravier-Schablone angefertigt. Die Konturen muss man sehr behutsam in das Schablonen-Material einarbeiten. Immer nur Zehntel Millimeter weise.

Nach 4 - 5 Durchgängen ist die Kopier-Schablone fertig.

Von dieser Schablone können dann beliebig viele Kopien angefertigt werden.

Die Linoleum-Schablone hat danach ausgedient, sie kann auch nicht mehr verwendet werden.

Here I show them how to make their own templates.

First, you look for a motif. Either you draw one yourself, or you fall back on free motifs from the Internet.

This motif is printed out in the appropriate size. The maximum size is seven times the size of the engraving template.

My stencil rail is 32 mm high and the stencil motif should be max. 25 mm high at the end. The template should therefore be a maximum of 140 mm high.

The motive is printed and glued on a piece of linoleum.

Now you can work out the contour, which will be milled later with a lino knife.

The actual engraving template is then made from this lino template. The contours must be worked very carefully into the template material. Always only tenths of a millimeter wise.

After 4 - 5 passes, the actual copy stencil is ready.

Any number of copies can then be made from this stencil.

The linoleum stencil is then obsolete and can no longer be used.

Here the template cut in linoleum.

The finished template.

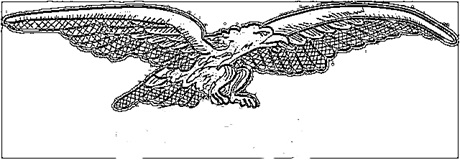

The eagle flying to the left.

Logo copied from this template.

For this size I should use a finer graver.

Von dem Adler oben links habe ich noch eine spiegelbildliche Ausführung gefertigt. Nun kann ich wählen , ob der Adler nach links- oder nach rechts fliegt.

I made a mirror image of the eagle in the upper left corner. Now I can choose whether the eagle flies to the left or to the right.

This is the manufactured copy template for the engraving machine.

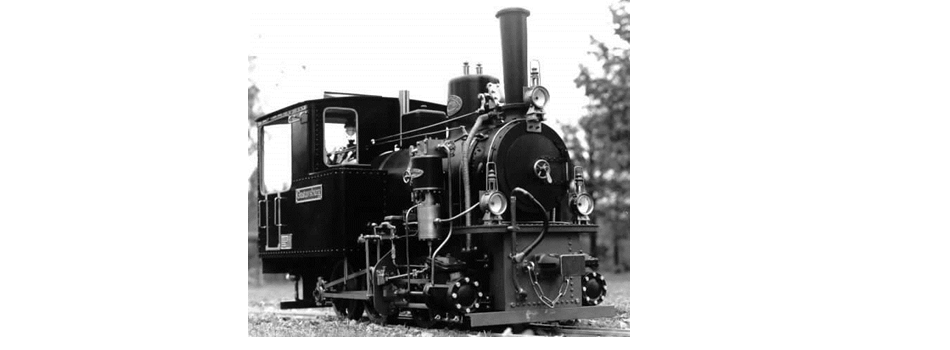

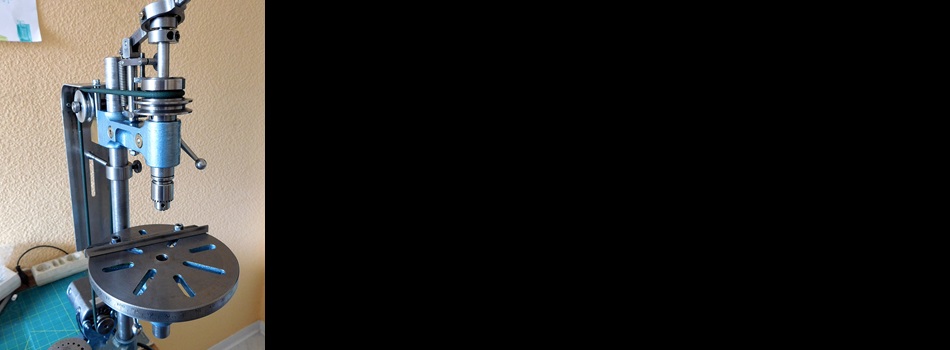

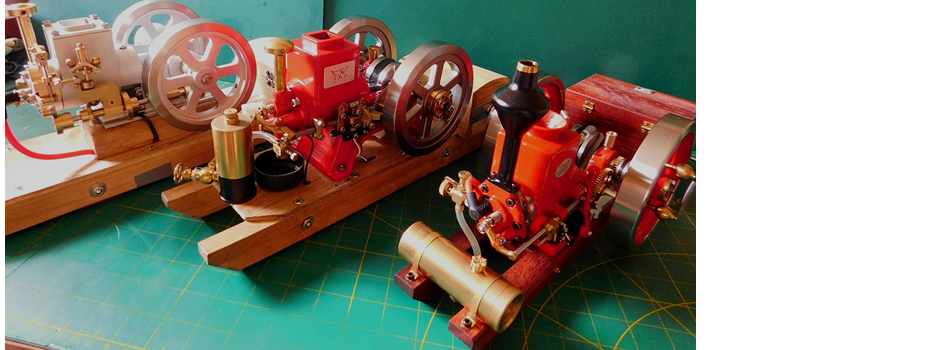

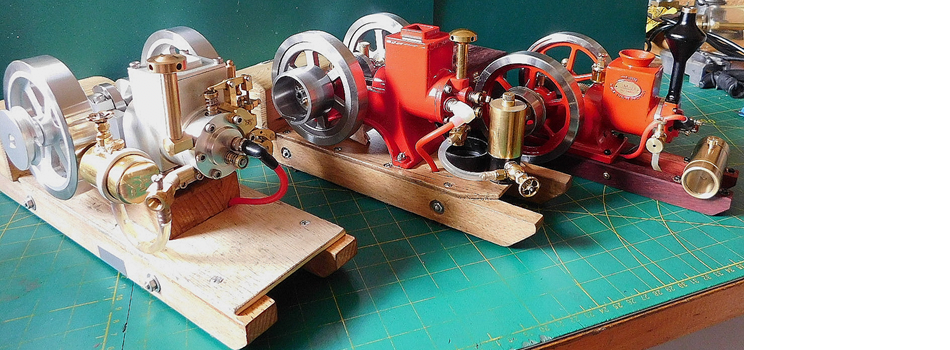

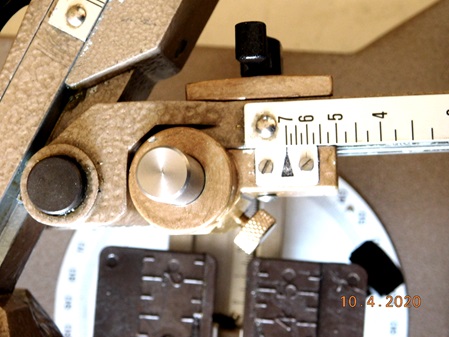

Graviermaschine "Scripta SM"

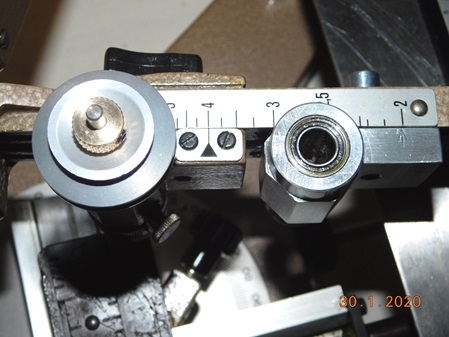

30.01.2020

Auf meiner Wunschliste stand schon seit Jahren eine Graviermaschine.

Ich konnte bei einer Kleinanzeigen-Plattform eine gut erhaltene Maschine erwerben.

Dabei waren zwei Kisten mit Graviervorlagen.

Die Maschine habe ich zunächst komplett zerlegt und gereinigt.

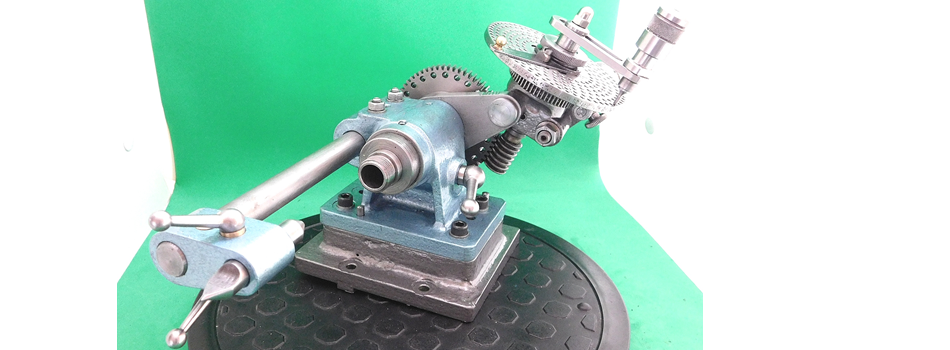

Zur Demontage des Motorträgers benötigt man einen Spezialschlüssel für die dort verbaute Nutmutter. Ich habe mir diesen angefertigt.

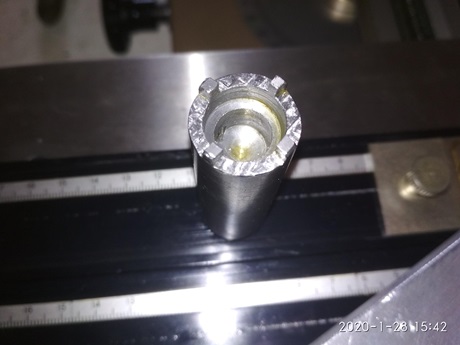

Bei der Maschine war lediglich ein Stichelmitnehmer. Weitere Mitnehmer habe ich auch noch angefertigt. Diese Mitnehmer haben ein Aufnahmegewinde M6x0,75 links. Dieses Gewinde habe ich auf der Drehmaschine mit der Leitspindel geschnitten.

Bei der Montage ist mir ein Missgeschick passiert. Der Kopierarm wird mit zwei kleinen M4 Madenschrauben auf seiner Achse fixiert. Beim Anziehen dieser Schrauben sind die Aufnahmeaugen auseinander gebrochen. Zu guter Letzt ist mir der Arm auf den Fliesenboden gefallen und in drei Teile zerbrochen. ( schlechter Alu Guss ).

Ich musste den Arm neu anfertigen.

An engraving machine had been on my wish list for years.

I was able to purchase a machine in good condition from a classifieds platform.

There were two boxes with engraving templates.

I first completely disassembled and cleaned the machine.

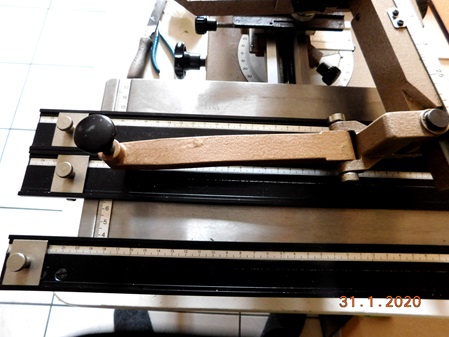

To disassemble the motor mount, you need a special wrench for the groove nut installed there. I made this one for myself.

With the machine was only a graver driver. I have also made other drivers. These drivers have a mounting thread M6x0,75 left. I cut this thread on the lathe with the lead screw.

During the assembly I had a mishap. The copy arm is fixed on its axis with two small M4 grub screws. When tightening these screws, the locating eyes broke apart. Last but not least, the arm fell on the tile floor and broke into three pieces. ( bad aluminum casting ).

I had to remake the arm.

Der Arm wurde aus zwei Teilen zusammengebaut und bei der Verschraubung mit "C-B Weld" verklebt und verspachtelt.

Der Arm wurde aus zwei Teilen zusammengebaut und bei der Verschraubung mit "C-B Weld" verklebt und verspachtelt.The arm was assembled from two parts and glued and filled with "C-B Weld" when bolted together.

Special wrench for the groove nut from the engine mount.

Graver driver, left original; right replica. With M6x0.75 left - thread.

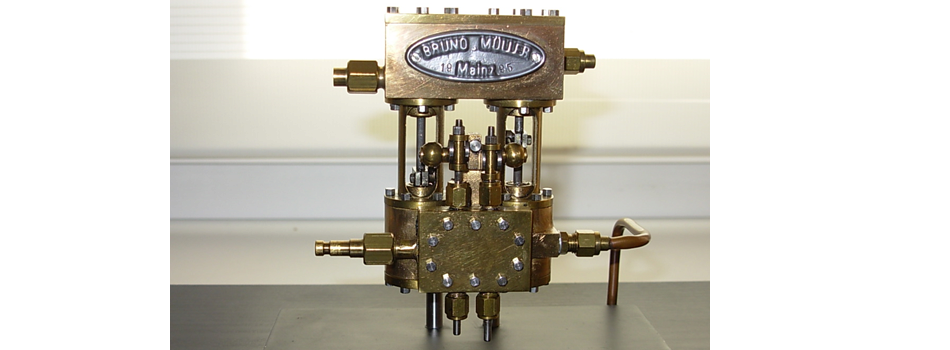

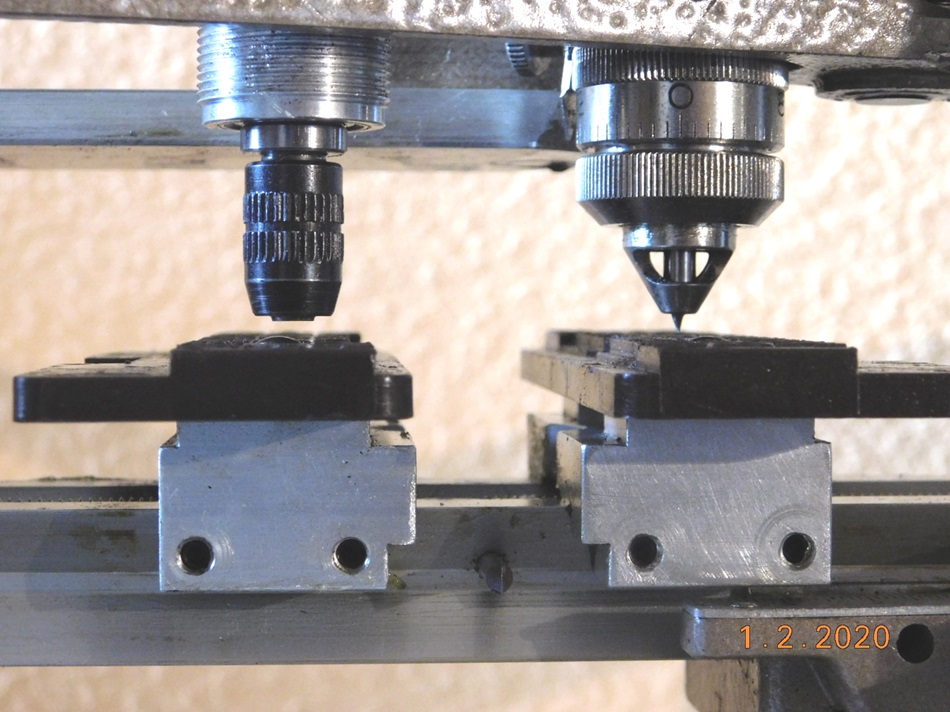

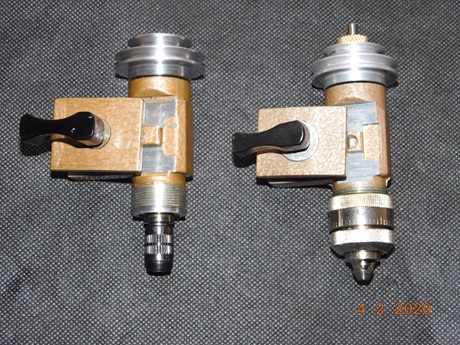

Die Scripta Graviermaschine hat ja eine Aufnahme für 4 mm Stichel.

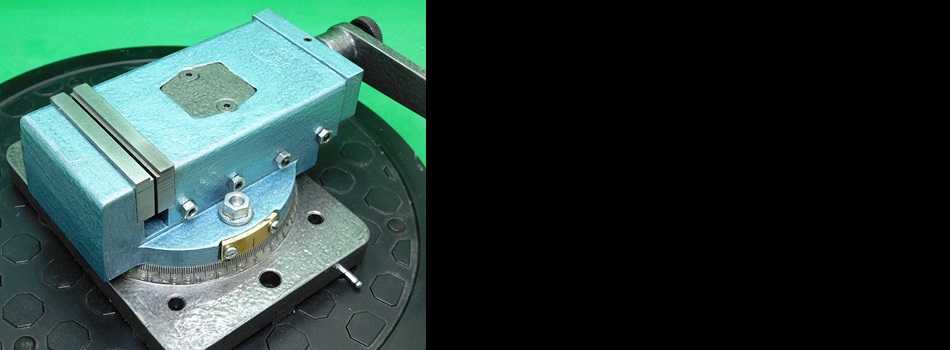

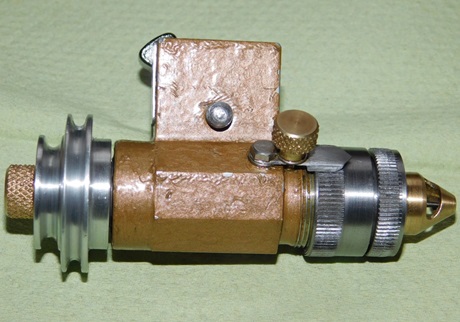

Damit ich etwas universeller bei der Stichelauswahl bin, hab ich mir eine neue Graviereinheit gebaut. Es sollen Spannzangen von Proxxon zum Einsatz kommen.

Erst einmal war das Gehäuse dran. Es wurde nach den Maßen der originalen Fräseinheit aus Alu gefertigt.

Die Lager haben die Abmessung 9 x 17 x 5mm (Innen-,Außendurchmesser, Höhe).

Sie wurden auf meiner Hydraulikpresse eingesetzt.

Die Spindel wurde aus 115CrV3 gefertigt. Das Gewinde für die Überwurfmutter von Proxxon wurde auf der Drehmaschine geschnitten und der winzige Rest mit einem passenden Schneideisen fertig gestellt.

Am oberen Ende wurde, wie beim Original ein Linksgewinde M 6 x 0,75 eingeschnitten.

Für die Proxxon Spannzangen kann ich auch einen Tiefenbegrenzer nutzen, das Gewinde dafür habe ich auch gefertigt.

Einen neuen Tiefenbegrenzer mußte auch gefertigt werden, der auf die Spannzangenaufnahme von Proxxon abgestimmt ist.

Mit dieser Fräseinheit ist es möglich normale Fräser bis 3,2 mm, sowie auch die Stichel von Gravograph zu verwenden. Die sind besser zu bekommen, haben allerdings nur einen Durchmesser von 1/8" (3,175mm).

The Scripta engraving machine has a holder for 4 mm gravers.

I have built myself a new engraving unit so that I can be more universal in my choice of gravers. Collets from Proxxon are to be used.

First of all, it was time for the housing. It was made from aluminium according to the dimensions of the original milling unit.

The bearings measure 9 x 17 x 5mm (inside and outside diameter, height).

They were used on my hydraulic press.

The spindle was made from 115CrV3. The thread for the Proxxon union nut was cut on the lathe and the tiny remainder was finished with a suitable die.

A left-hand thread M 6 x 0.75 was cut at the upper end, as with the original.

I can also use a depth limiter for the Proxxon collets, I also made the thread for this.

A new depth limiter also had to be made to fit the Proxxon collet holder.

With this milling unit it is possible to use normal milling cutters up to 3.2 mm, as well as the gravers from Gravograph. These are easier to obtain, but only have a diameter of 1/8" (3.175mm).

01.02.2020

Heute habe ich die Spindel gefertigt.

Von einem 12 mm Stab 115 CrV3 habe ich ein Stück abgesägt und in der Spannzange geplant und auf beiden Seiten zentriert.

Der Sitz für die Kugellager wurde auf 9 mm gedreht und die Spindel zwischen den beiden Kugellagersitzen etwas nachgesetzt. Die Spindel wurde von der Oberseite mit 4 mm 70 mm tief aufgebohrt und die Kernbohrung für das Gewinde M 6x0,75 links nachgebohrt. Das Gewinde habe ich mit einem passenden Gewindeschneider gefertigt.

Die Spindel wurde in einer Spannzange umgespannt und die Spannzangenaufnahme für die Proxxon-Spannzangen angefertigt. Es wurde ein kurzer Innenkegel von 30° angedreht. Das entspricht dem Kegel der Spannzange.

Das Gewinde für die Überwurfmutter M 8x0,75 wurde auf der Drehmaschine mit der Leitspindel vorgeschnitten. Den letzten Span habe ich mit einem passenden Schneideisen nachgeschnitten. Das Material neigt beim Gewindeschneiden mit Schneideisen an den Spitzen zum Auszubrechen. Durch das Vorschneiden auf der Drehmaschine wird das umgangen.

Bei der Montage wurden noch drei Tellerfedern verbaut und mit einem Sicherungsring gesichert.

Today I made the spindle.

I sawed off a piece of a 12 mm 115 CrV3 bar, planned it in the collet and centred it on both sides.

The seat for the ball bearings was turned to 9 mm and the spindle between the two ball bearing seats was slightly re-set. The spindle was drilled 70 mm deep from the top with 4 mm and the core hole for the M 6x0.75 thread was re-drilled on the left. I made the thread with a suitable tap.

The spindle was reclamped in a collet chuck and the collet holder was made for the Proxxon collets. A short inner taper of 30° was turned. This corresponds to the taper of the collet chuck.

The thread for the M 8x0.75 union nut was pre-cut on the lathe using the lead screw. I recut the last chip with a suitable die. The material tends to break out at the tips when tapping with a die. Pre-cutting on the lathe avoids this.

During assembly, three disc springs were installed and secured with a circlip.

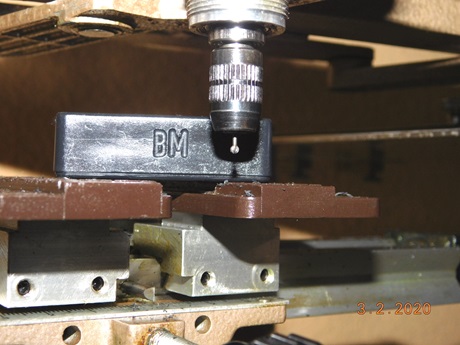

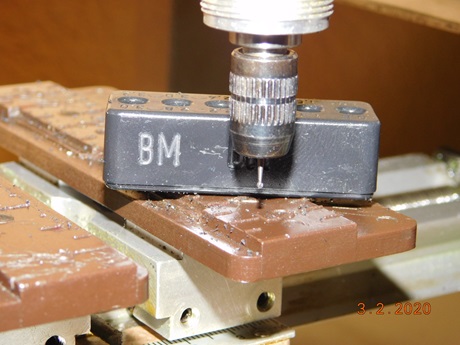

03.02.2020

Heute habe ich die Riemenscheibe und die Spannplatte gefertigt und die ersten Fräsversuche mit der neuen Fräseinheit gemacht. Mit kleinen Rosenfräsern vom Zahnarzt habe ich die Versuche gestartet.

Zunächst mit einem Fräser mit 1,8mm Kugelkopf-Durchmesser.

Im Anschluss mit einem Fräser mit 1,1mm Durchmesser.

Today I made the pulley and the clamping plate and did the first milling tests with the new milling unit. With small rose cutters from the dentist I started the tests.

First with a cutter with 1.8mm ball end diameter.

Then with a milling cutter with a diameter of 1.1mm.

Mit dem kleineren Fräser schaut die Schrift wesentlich besser aus.

04.02.2020

Jeden Tag wird eine Kleinigkeit an der Graviermaschine gefertigt. So verbringe ich nicht zu viele Stunden am Stück im Keller und habe immer etwas zu tun.

Heute war die Knebelschraube dran.

Den Knebel habe ich aus einem Reststück Aluminium gefertigt und im Anschluss wurde ein M6 Gewindebolzen mit "Loctide 638" eingeklebt und an der Außenseite überdreht.

Der Knebel wurde grundiert und schwarz lackiert.

Das hat mich, mit allem drum und dran, eine gute Stunde beschäftigt.

Every day a little something is made on the engraving machine. So I don't spend too many hours at a stretch in the basement and always have something to do.

Today it was the turn of the toggle screw.

I made the toggle from a leftover piece of aluminum and then glued in an M6 threaded bolt with "Loctide 638" and turned it over on the outside.

The toggle was primed and painted black.

That has me, with all the trimmings, a good hour busy.

07.02.2020

Der Tiefenbegrenzer für die neue Fräseinheit ist auch fertig. Dazu kam eine neue Feststellzunge aus Federstahl.

Vom Aufrollmechanismus eines defekten Rollladengurtes habe ich ein Stück der Wickelfeder abgeschnitten und ausgeglüht. Im Anschluss wurde das Teil gebogen und geschliffen. Die zwei Bohrungen wurden mit einem VHM-Fräser gefertigt.

Die Feststellzunge habe ich im Anschluss nicht wieder gehärtet, da ich den Härte- und Anlassvorgang für dieses kleine Teil mit meinen Mitteln nicht kontrollieren kann.

Der Tiefenbegrenzer besteht, wie das Originalteil, aus drei Teilen. Grundkörper und Überwurfmutter habe ich aus Stahl gefertigt. Der eigentliche Begrenzer-Einsatz besteht aus Bronze und ist austauschbar.

Die Gewinde M22 x 1 an Grundkörper und Überwurfmutter wurden mit der Leitspindel auf der Drehmaschine geschnitten.

The depth limiter for the new milling unit is also ready. A new locking tongue made of spring steel came with it.

From the winding mechanism of a defective roller shutter belt I cut off a piece of the winding spring and annealed it. Afterwards the part was bent and grinded. The two holes were made with a solid carbide cutter.

I did not re-harden the locking tongue afterwards, because I cannot control the hardening and tempering process for this small part with my means.

The depth limiter, like the original part, consists of three parts. The base body and union nut I made from steel. The actual limiter insert is made of bronze and is replaceable.

The M22 x 1 threads on the base body and union nut were cut with the lead screw on the lathe.

10.04.2020

Um Glas und gehärtete Materialien zu gravieren, benötigt man einen Diamant.

Der Diamant wird nicht in Drehbewegung gesetzt, er ritzt das Material nur an.

Dafür braucht man einen einfachen Halter der den Diamant aufnimmt.

Ich habe so einen Halter nach der Form der Fräseinheit gefertigt.

Der Gravierdiamant ist aus einem Schleifscheiben-Abrichtdiamanten angepasst worden.

To engrave glass and hardened materials, you need a diamond.

The diamond is not set in rotary motion, it only carves the material.

To do this, you need a simple holder that holds the diamond.

I made such a holder according to the shape of the milling unit.

The engraving diamond was adapted from a grinding wheel dressing diamond.

21.04.2020.

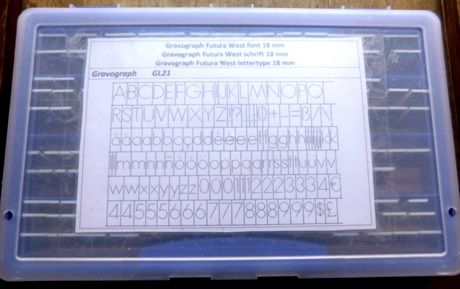

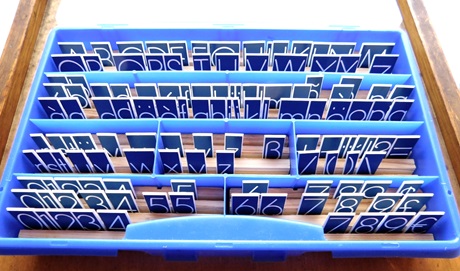

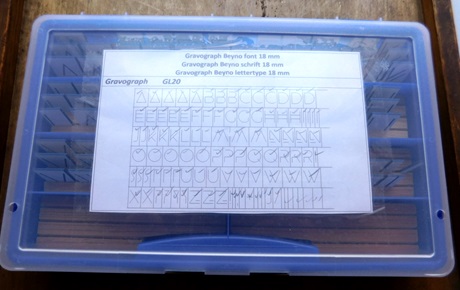

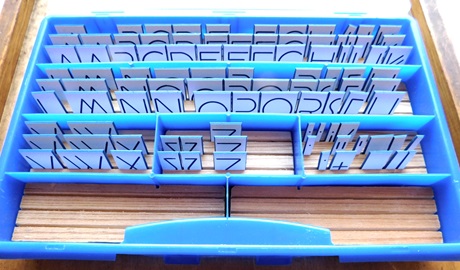

Die Schablonen haben Zuwachs bekommen.

Es sind insgesamt 3 Unterschiedliche Buchstabensätze.

Die Buchstaben wurden in Kunststoff gefräst.

In die Sortiments-Kästen habe ich einlagen aus Holz gelegt. In die Einlagen wurden Schlitze für die Schablonen im Winkel von 15° geschnitten.

The stencils have grown.

There are a total of 3 different letter sets.

The letters were milled in plastic.

In the assortment boxes I put inlays made of wood. Slots for the stencils were cut into the inserts at an angle of 15°.