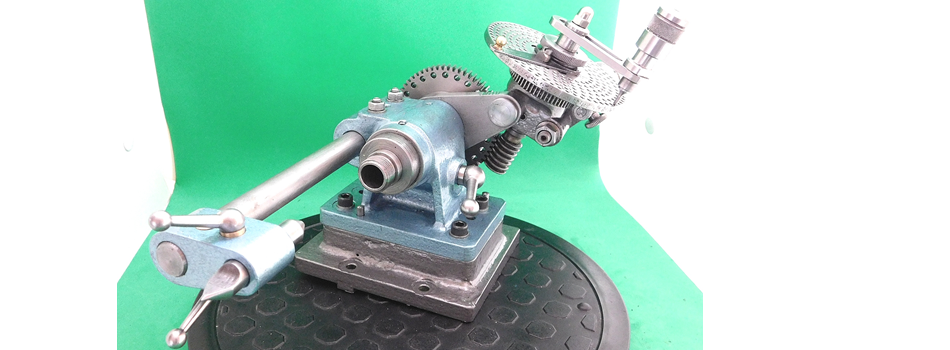

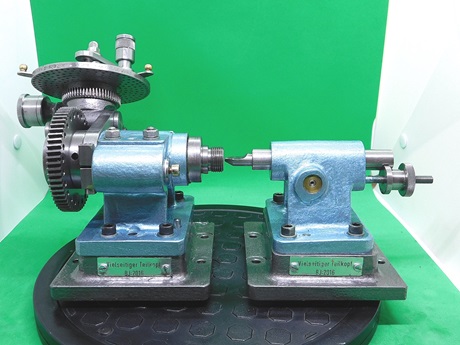

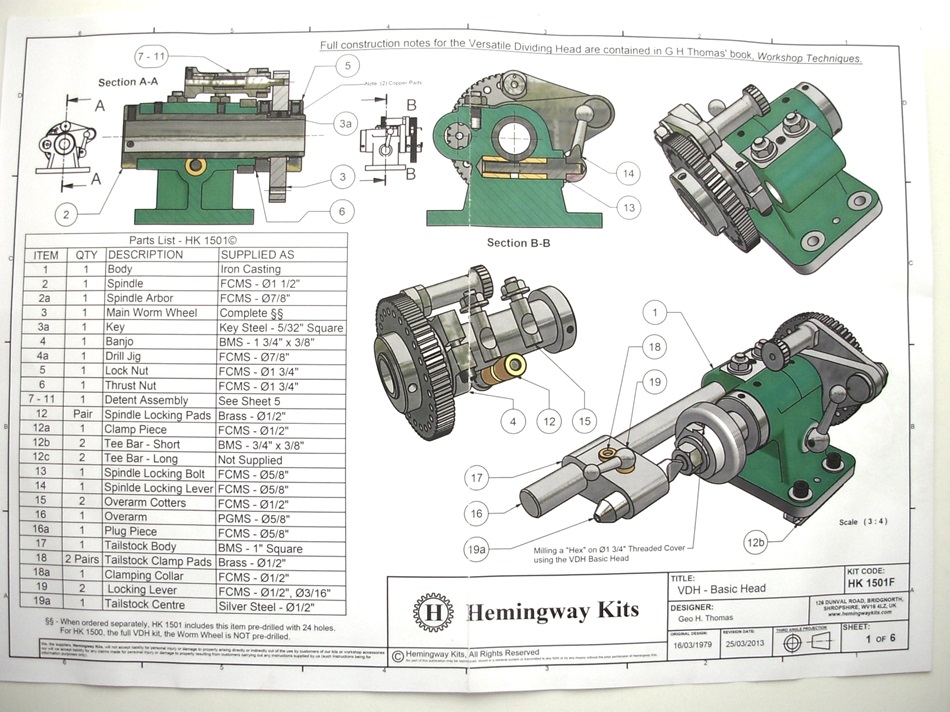

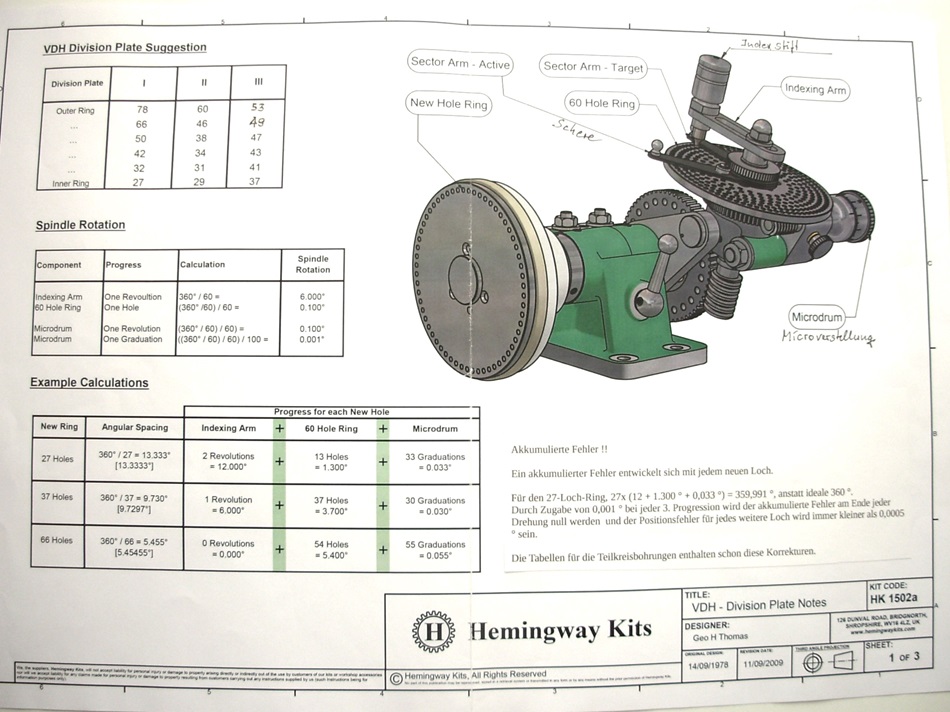

VDH = Versatile Dividing Head (vielseitiger Teilkopf)

Die Zeichnungen und den Materialsatz habe ich aus England von Hemingway Kits bezogen.

I got the drawings and the material kit from England from Hemingway Kits.

Technische Daten:

Spitzenhöhe ohne Sockelplatte : 54mm .

Spitzenhöhe mit Sockelplatte : 80mm .

Index-Teilungsmöglichkeit : 24 Teilungen.

Untersetzungsverhältnis der Hauptspindel: 60 : 1

Untersetzungsverhältnis der Teilscheiben- Microverstellung: 60 : 1

Gesamtübersetzungsverhältnis: 3600 : 1

Microverstell-Trommel: 100 Teilstriche.

Es besteht eine Einstellmöglichkeit von 1/1000 Winkelgrad.

Ausstattung:

- Hauptspindelträger mit 3 unterschiedlichen Aufnahmespindeln.

- Aufspannscheibe 80 mm Durchmesser.

- Dreibackenfutter 74 mm Durchmesser (von Bosch/Röhm).

- Spannzangenaufnahme ER 25.

- Universal-Aufnahmewelle für unterschiedliche Aufspannungen.

- Index Teileinrichtung.

- Auslegerarm mit Gegenspitze.

- 3 Teilscheiben mit insgesamt 18 unterschiedlichen Teilkreisen.

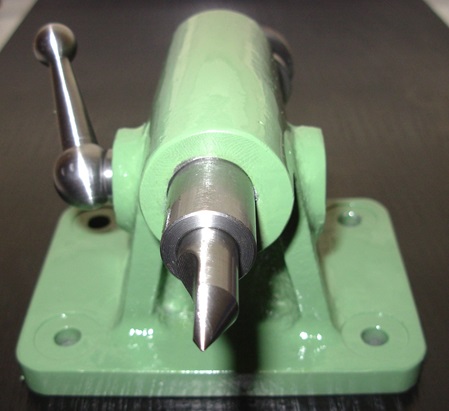

- Reitstock mit wechselbaren Spitzen.

- Das Teilgerät ist auch auf dem Drehteller von meinem Eigenbau-Schraubstock montierbar.

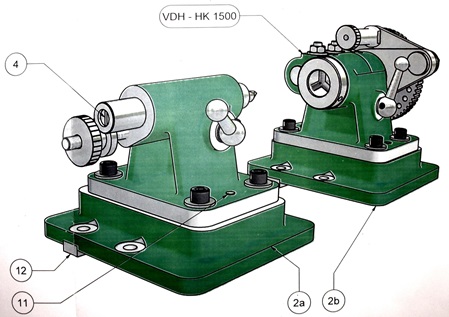

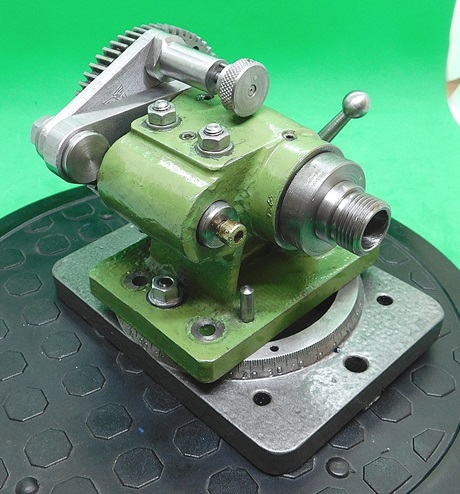

Technical data:

Center height without base plate : 54mm .

Center height with base plate : 80mm .

Index division possibility : 24 divisions.

Reduction ratio of the main spindle: 60 : 1

Reduction ratio of the indexing micro-adjustment : 60 : 1

Total reduction ratio : 3600 : 1

Micro-adjustment drum : 100 graduations.

There is an adjustment possibility of 1/1000 angular degree.

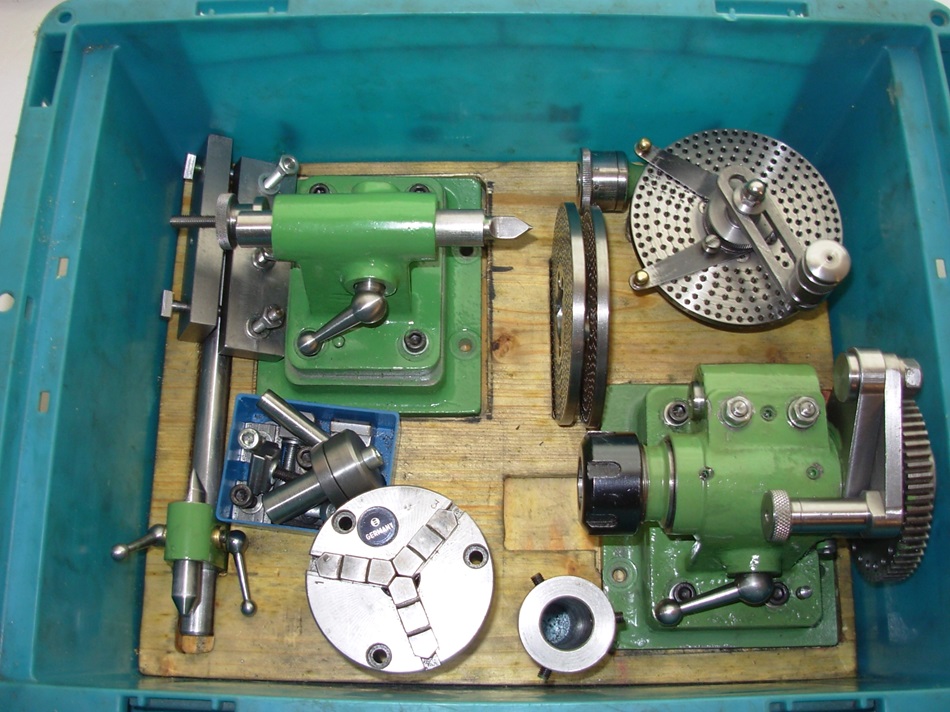

Equipment:

- Main spindle carrier with 3 different take-up spindles.

- Clamping disk 80 mm diameter.

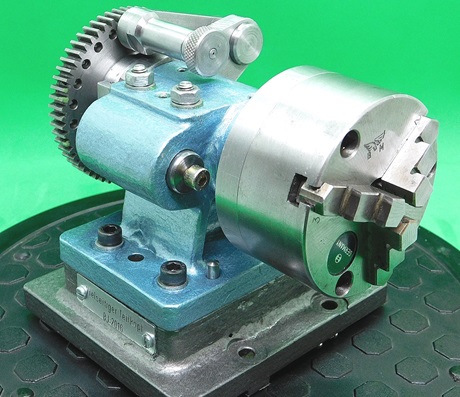

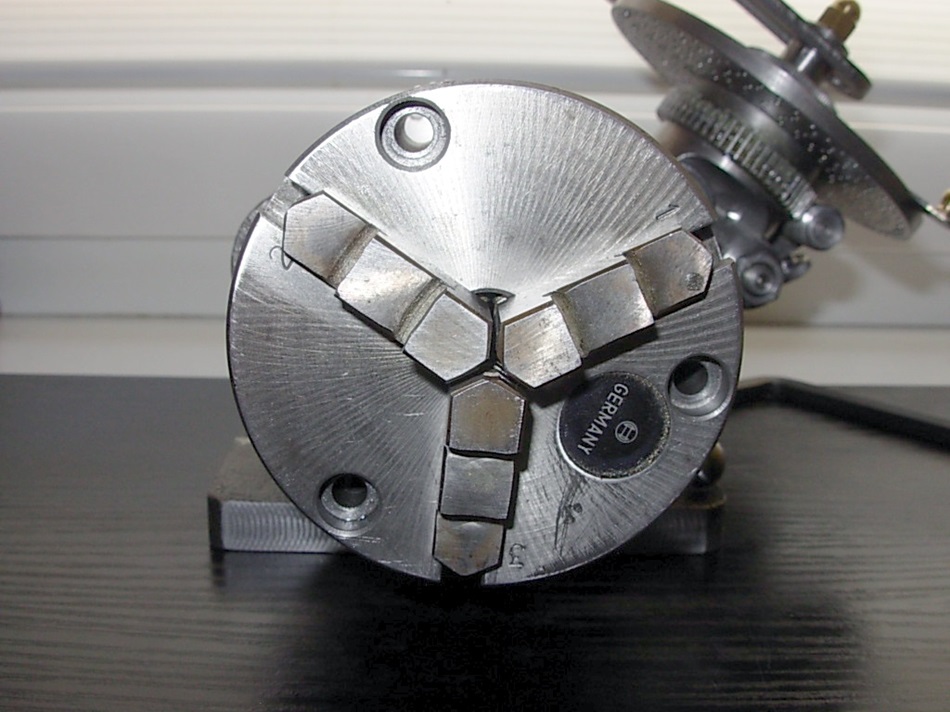

- Three-jaw chuck 74 mm diameter (from Bosch/Röhm).

- Collet chuck ER 25.

- Universal mounting shaft for different setups.

- Index dividing device.

- Cantilever arm with counter tip.

- 3 dividing wheels with a total of 18 different pitch circles.

- Tailstock with exchangeable tips.

- The dividing head can also be mounted on the turntable of my self-made vice.

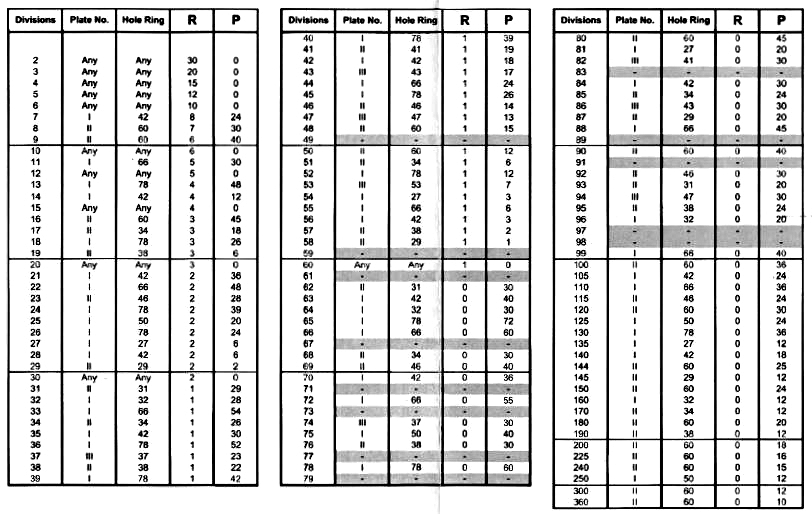

Without the micro-adjustment, the divisions shown above are possible with the dividing plates.

Mit der Micro-Verstellung ist jede Teilung mit einer Genauigkeit von 1/1000 Grad realisierbar.

Den zusätzlichen Lochkreis mit 49 Teilmöglichkeiten auf der Teilscheibe 3 habe ich zusätzlich angelegt. Die daraus möglichen Teilungen sind, in der oberen Tabelle, nicht berücksichtigt.

With the micro-adjustment, any pitch can be realised with an accuracy of 1/1000 degree.

I have also created the additional bolt circle with 49 possible pitches on disc 3. The resulting possible pitches are not included in the table above.

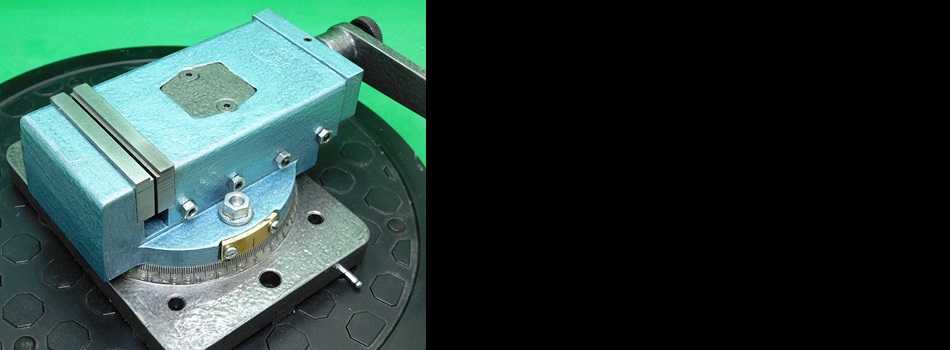

Dividing device on the rotary plate of the self-made vice.

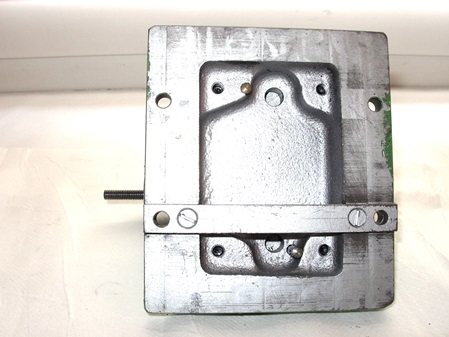

Das Teilgerät hat mittig auf der Unterseite eine Bohrung mit einem Ø von 25 mm und 9 mm tief. Darin greift der Drehbolzen vom Schraubstock. Zur Befestigung auf dem Drehteller wurden noch zwei zusätzliche Bohrungen angebracht.

The dividing head has a hole in the centre of the underside with a diameter of 25 mm and 9 mm deep. This is where the swivel pin from the vice engages. Two additional holes were drilled for mounting on the rotating plate.

15.05.2023

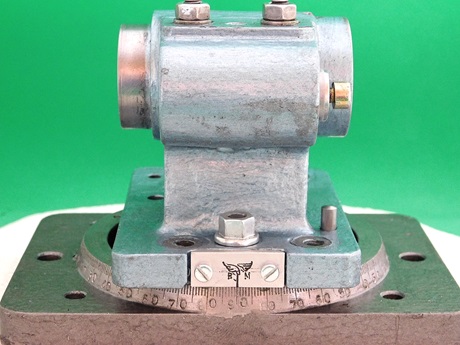

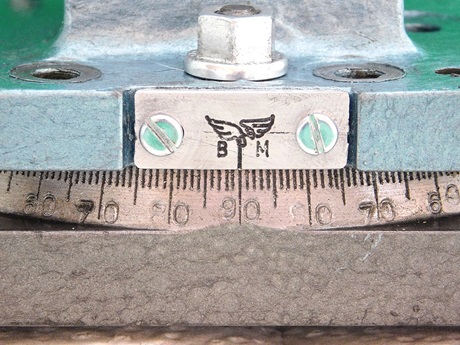

Nun habe ich noch zwei Nullstrichträger an dem Sockel des Teilgerätes angebracht. Dazu habe ich rechts und links jeweils eine Tasche von 30 mm Länge gefräst. Im Abstand von 20 mm wurden jeweils zwei M 3 Gewinde geschnitten zur Befestigung.

Den Nullstrichträger habe ich aus einer Alu-Schiene geschnitten, mit dem Nullstrich und meinem Logo versehen. Der Nullstrichträger ist 28 mm lang, damit man ihn noch genau ausrichten kann. Dazu wurden die Befestigungslöcher etwas erweitert.

Now I have attached two zero line supports to the base of the dividing unit. To do this, I milled a slot 30 mm long on the right and left. Two M 3 threads were threaded at a distance of 20 mm from each other for fixing.

I cut the zero mark holder out of an aluminium bar and engraved it with the zero mark and my logo. The zero mark holder is 28 mm long so that it can be adjusted exactly. For this purpose, the mounting holes were widened a little.

Nullstrichträger rechts. Auch gut zu sehen, die Passstifte zur Ausrichtung auf den Sockelplatten.

Zero line bar on the right. The dowel pins for positioning on the base plates are also clearly visible.

Die Gradeinteilung am Sockel wurde, mit meinem Eigenbau-Graduierungsgerät unter Mithilfe eines Teilgerätes, gefertigt.

06.04.2023

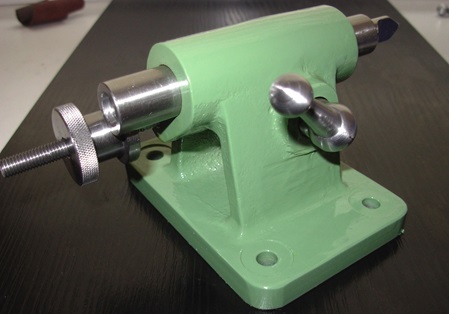

Nach 7 Jahren im Gebrauch, habe ich das Teil mit neuer Farbe versehen.

Die alte Farbe wurde Mit einer rotierenden Dratbürste und der Rest mit Lösungsmittel entfernt.

Der Sockel ist in Hemmeritte Hammerschlag-Lack dunkelgrau lackiert.

Das eigentliche Teilgerät habe ich in Metallblau lackiert.

After 7 years of use, I repainted the part.

The old paint was removed with a rotating brush and the rest with solvent.

The base is painted in Hemmeritte hammer finish dark grey.

I painted the dividing unit in metallic blue.

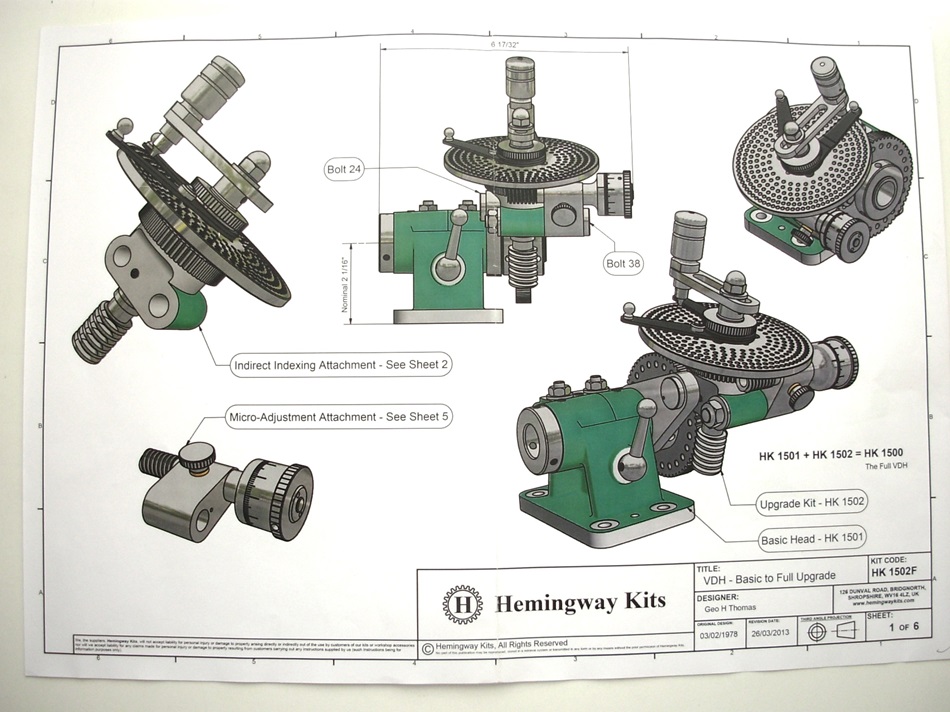

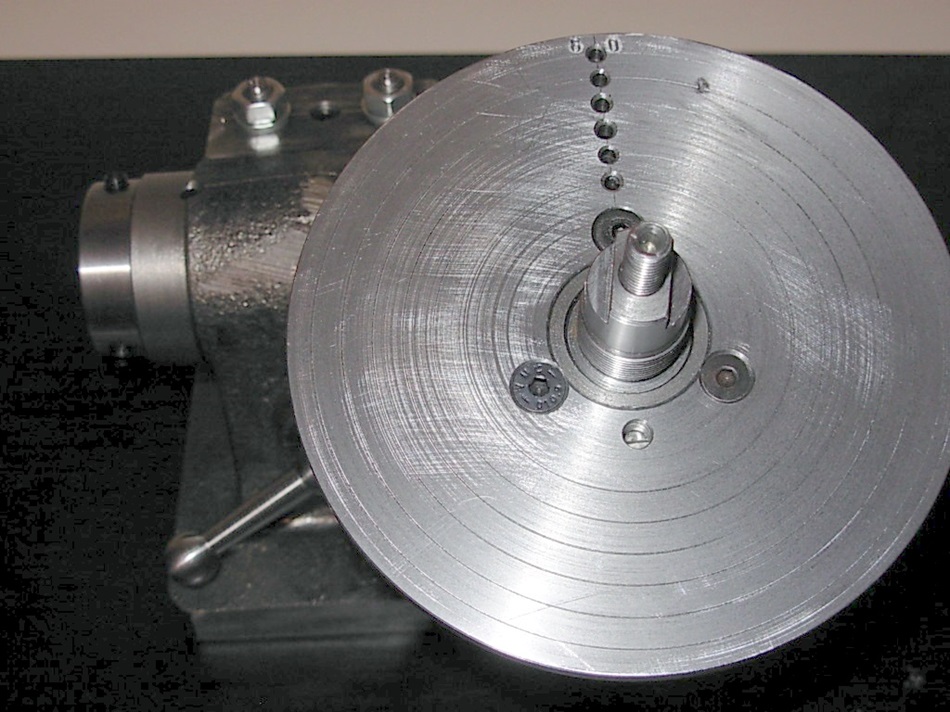

Direktes Teilen ist mittels einer Lochscheibe mit 24 Löchern möglich.

Direct dividing is possible using a perforated disc with 24 holes.

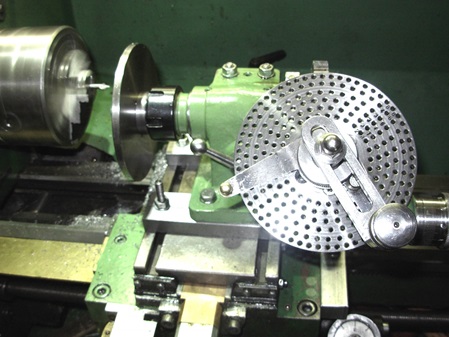

Indirektes Teilen mit unterschiedlichen Teilscheiben und Micro-Verstellung.

Indirect dividing with different dividing wheels and micro-adjustment.

FERTIGUNG

Fabrication

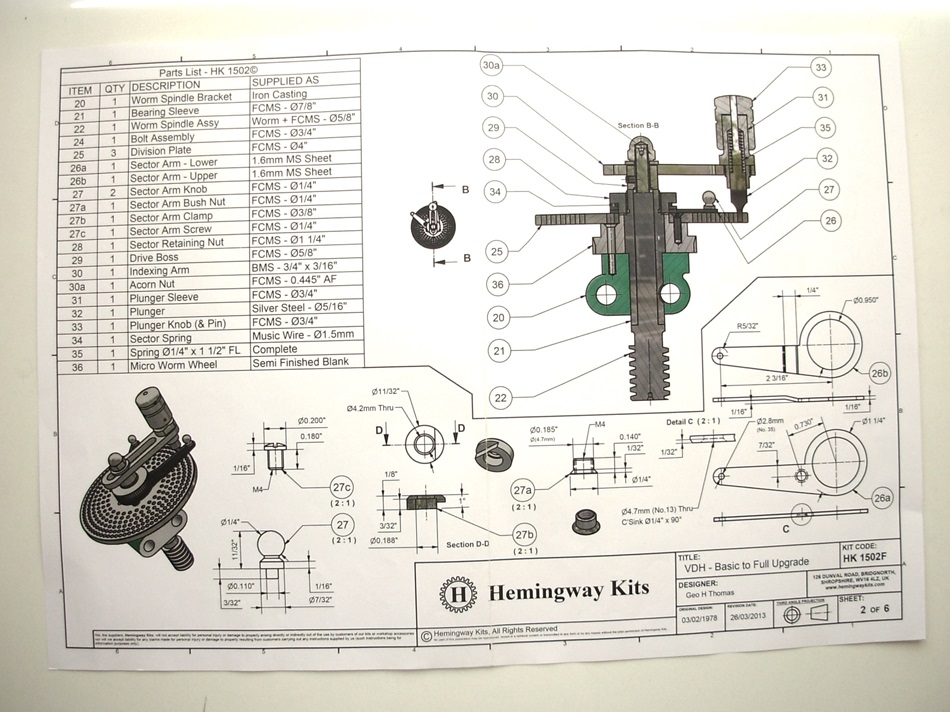

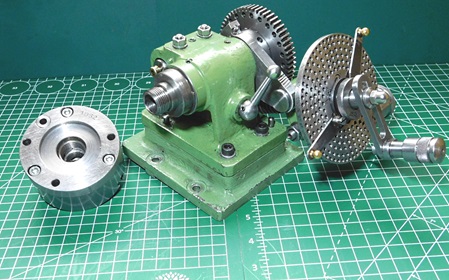

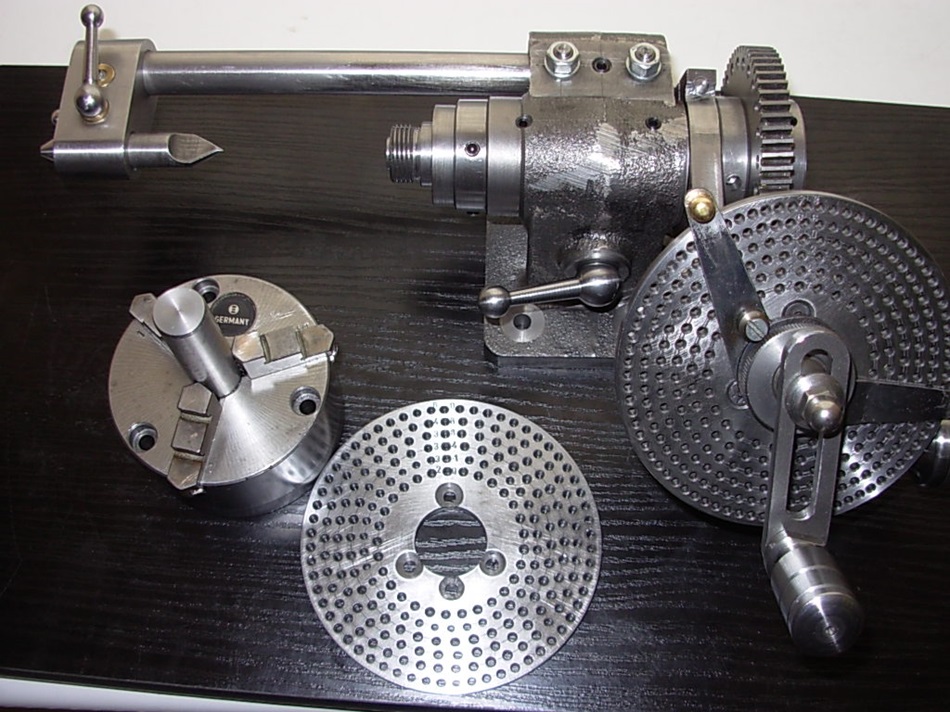

Fertigstellung der Teilscheiben.

21.06.2018

Heute habe ich die letzte Teilscheibe angefertigt. Den Rohling hatte ich schon mit den anderen Scheiben gefertigt.

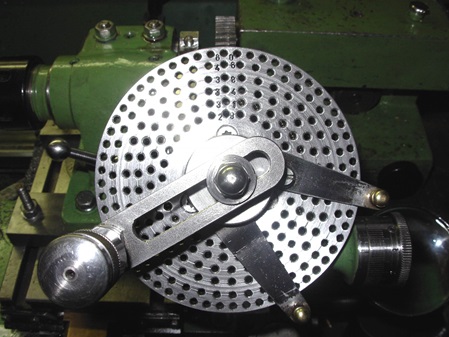

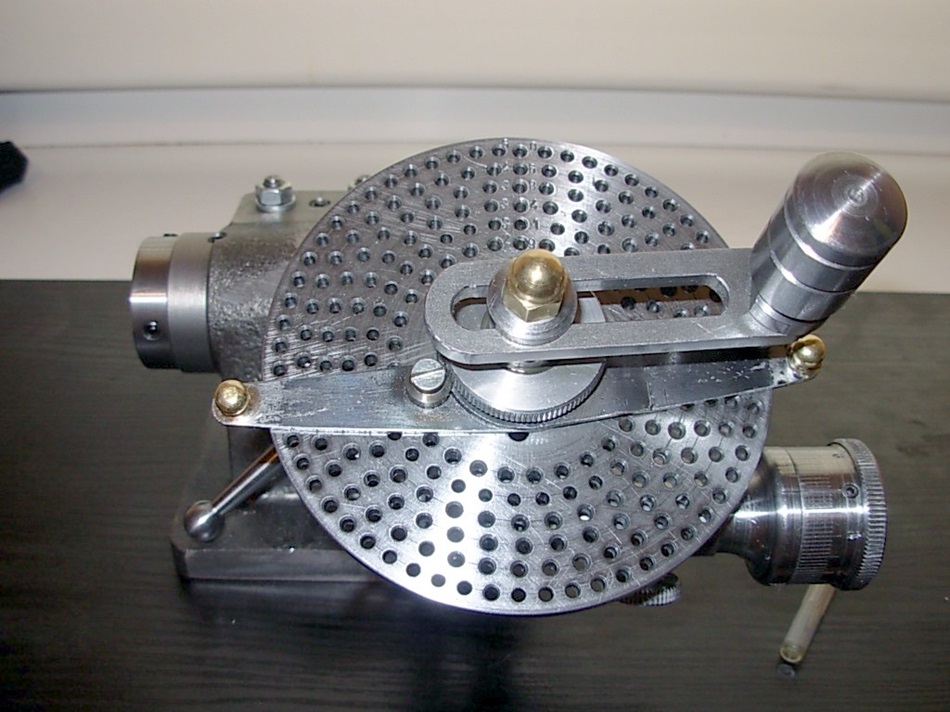

Es sind insgesamt drei Teilscheiben mit je 6 Lochkreise.

Teilscheibe I Lochkreis: 27; 32; 42; 50; 66; 78;

Teilscheibe II Lochkreis: 29; 31; 34; 38; 46; 60;

Teilscheibe III Lochkreis: 37; 41: 43; 47; 49; 53;

Finishing the dividing plates.

Today I made the last partial disk. I had already made the blank with the other disks.

There are a total of three partial disks with 6 hole circles each.

Dividing plate I bolt circle: 27; 32; 42; 50; 66; 78;

Dividing plate II bolt circle: 29; 31; 34; 38; 46; 60;

Dividing plate III bolt circle: 37; 41: 43; 47; 49; 53;

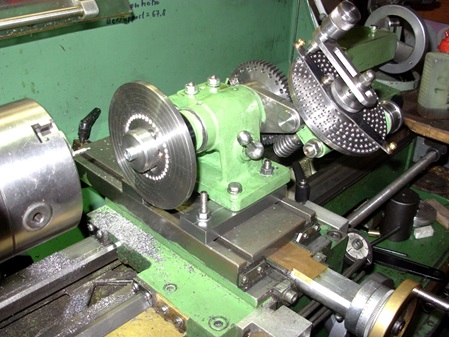

Die Teilung der einzelnen Lochkreise habe ich mit dem vielseitigen Teilkopf (VDH) auf der Drehmaschine durchgeführt.

Dazu wurde das VDH mit entsprechenden Unterlegleisten auf Spitzenhöhe der Drehmaschine auf dem Quersupport aufgespannt und ausgerichtet.

Für alle Teilungen herzustellen reicht die Teilscheibe mit dem 60ziger Lochkreis.

Mit der Microverstellung sind alle Teilungen mit einer Genaueigkeit von plus- minus 0,0005° möglich.

Es ist allerdings eine heiden Arbeit mit der Teilkurbel die entsprechenden Umdrehungen und dann noch die entsprechenden Lochabstände plus die dazu einzustellenden Teilstriche mit der Microverstellung zu erledigen.

Zum Glück hat die Fa. Hemingway-Kits eine Teiltabelle mit allen Parametern dazu bereitgetellt. Lediglich für den 49ziger Lochkreis mußte ich die Daten selbst errechnen.

Nun kommen einige Bilder.

I performed the division of the individual bolt hole circles with the versatile dividing head (VDH) on the lathe.

For this purpose, the VDH was clamped and aligned with corresponding shims at the lathe's center height on the cross support.

To produce all pitches, the dividing plate with the 60-pitch circle is sufficient.

With the micro adjustment, all pitches are possible with an accuracy of plus- minus 0.0005°.

However, it is a lot of work to make the corresponding turns with the dividing crank and then the corresponding hole spacing plus the graduation marks to be set with the micro adjustment.

Fortunately, the company Hemingway Kits has provided a parts table with all the parameters. Only for the 49ziger bolt circle I had to calculate the data myself.

Now come some pictures.

Zunächst wurde der 60ziger Lochkreis hergestellt. Nun wurde diese Teilscheiben auf das Teilgerät gespannt um die anderen beiden Lochkreis-Scheiben zu bohren. Diese anzentrierten Scheiben wurden im Anschluss fertig gebohrt. Mit diesen beiden Lochkreis-Scheiben konnten dann die restlichen Lochkreise der 60ziger Scheiben gebohrt werden.

Firstly, the 60 hole circle was produced. These discs were then clamped onto the dividing attachment in order to drill the other two bolt circle discs. These centred discs were then drilled to completion. These two bolt circle discs were then used to drill the remaining bolt circles of the 60 cm discs.

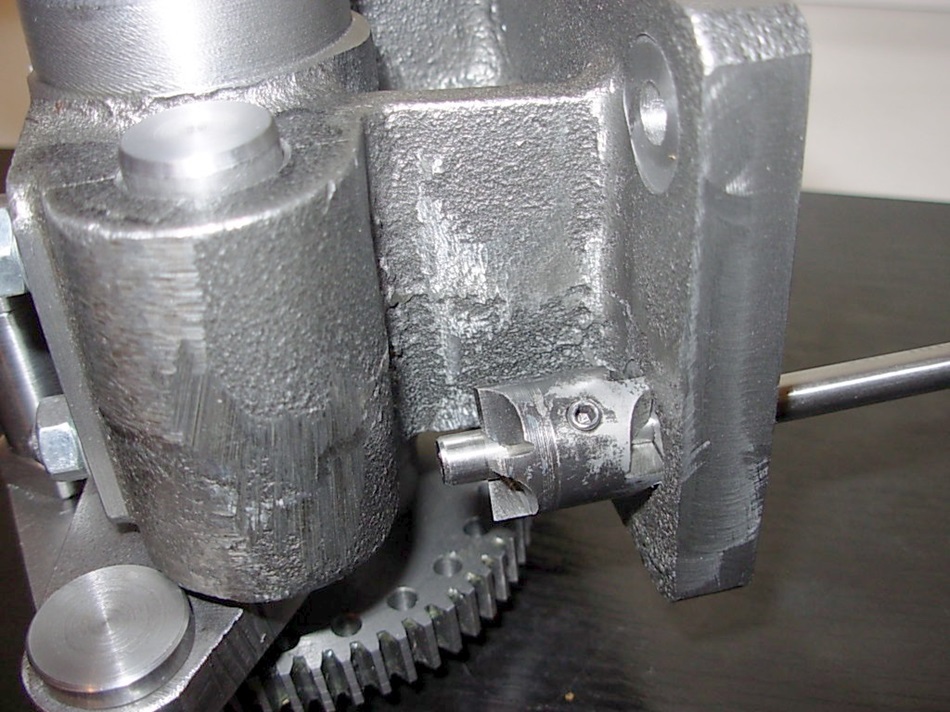

VDH mit entsprechenden Unterlagen auf dem Quersupport aufgespannt.

Der Teilscheibenrohling ist mit einem Spanndorn in der Spannzange gehalten.

Der erste Lochkreis ist fertig.

VDH is clamped on the cross support with appropriate supports.

The partial disc blank is held in the collet chuck with a mandrel.

The first pitch circle is finished.

The work is progressing. The center drill has a 1.6mm drill tip.

This is the index plate I

Bolt circle: 27; 32; 42; 50; 66; 78;

This is the indexing disk II with the 60th bolt circle.

With this bolt circle you can realise all other bolt circles.

Bolt circle: 29; 31; 34; 38; 46; 60;

This is the graduated disk III.

Bolt circle: 37; 41: 43; 47; 49; 53;

After all the lock circles were centered, the partial holes were drilled out on the drill press with 2.5 mm and deburred.

In alle Teilscheiben zusammen mußten insgesamt 803 Teilungsbohrungen erstellt werden.

Mit den Befestigungsbohrungen sind es 815 Bohrungen insgesamt.

Das benötigt Ausdauer und Geduld.

A total of 803 graduation holes had to be made in all the graduated washers together.

Including the fixing holes, there are 815 holes in total.

This requires perseverance and patience.

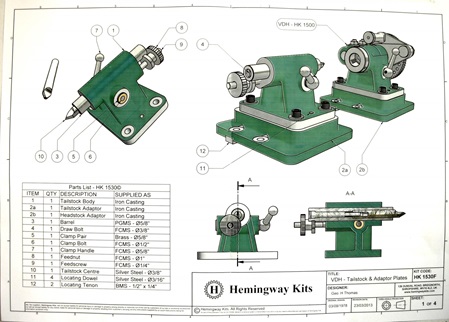

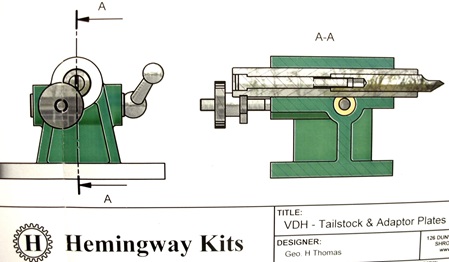

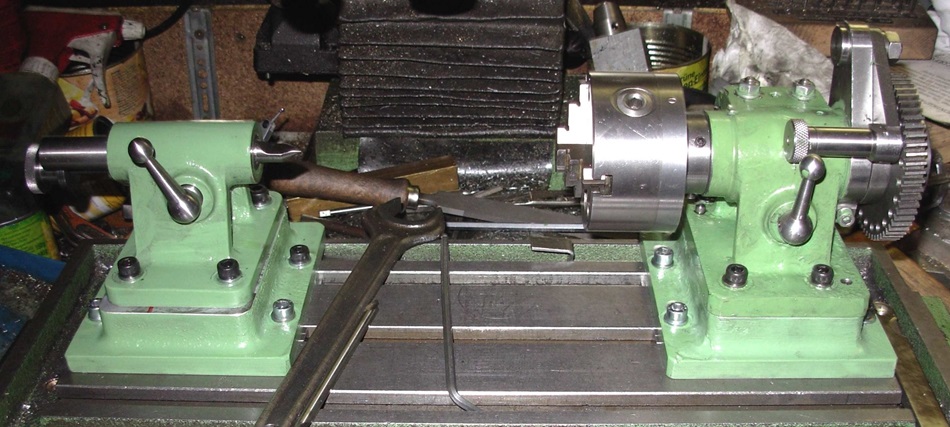

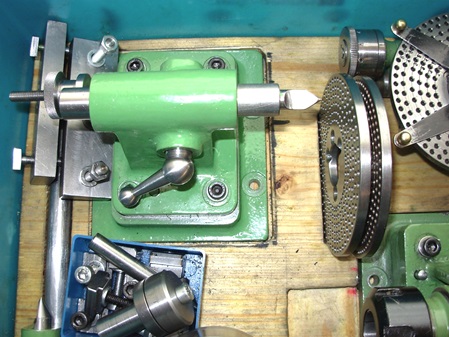

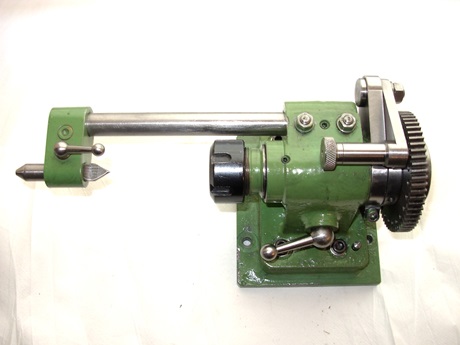

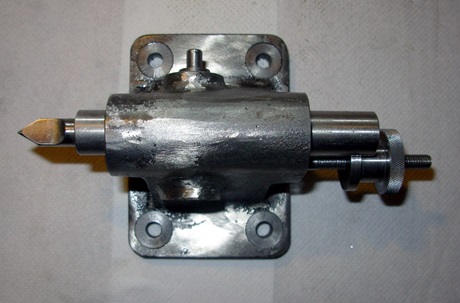

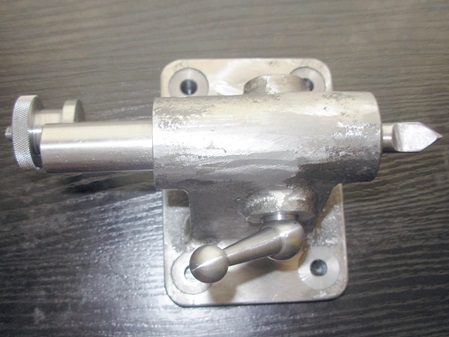

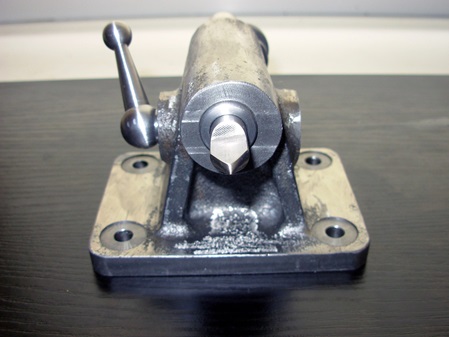

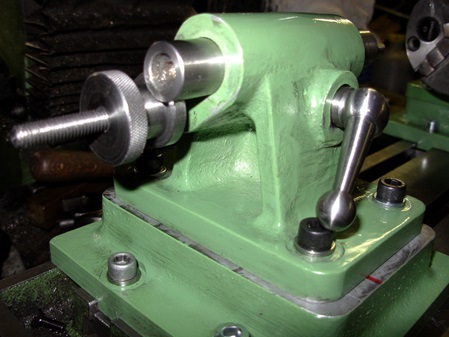

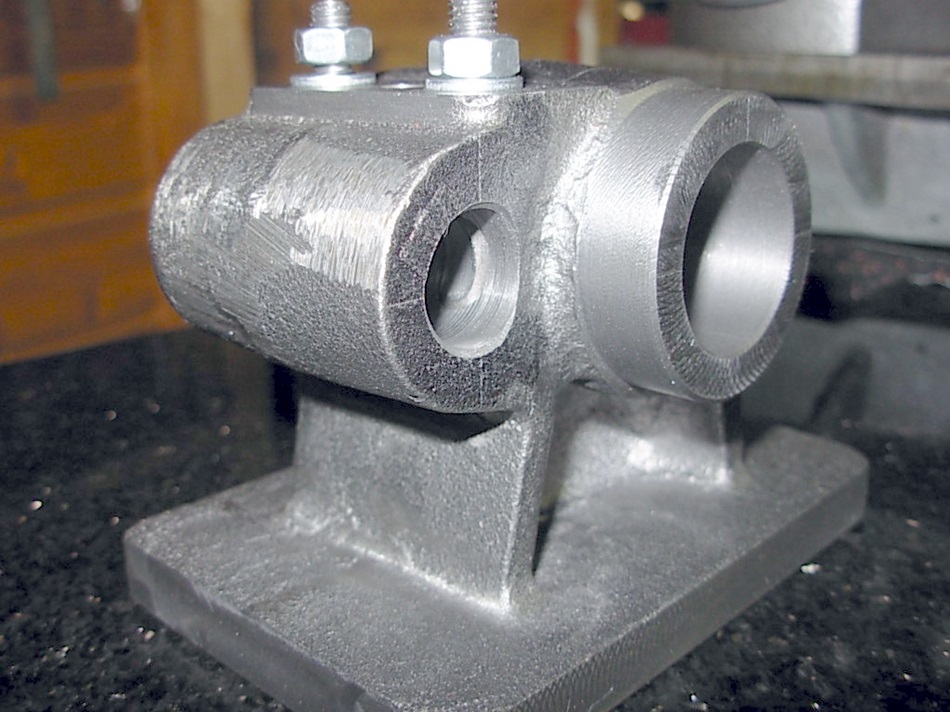

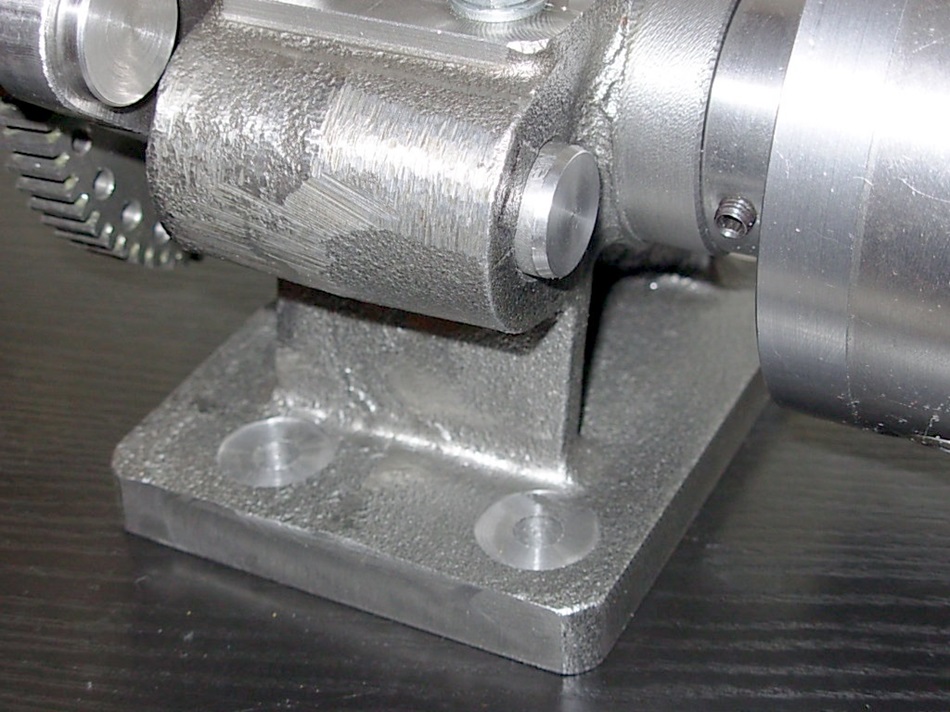

Reitstock für den VDH (Vielseitiger Teilkopf)

12.08.2017

Im Moment bin ich dabei, den noch fehlenden Reitstock für das Teilgerät herzustellen.

Dank niedrigem Wechselkurs ist es noch sehr günstig die Teile aus England zu beziehen.

Die Zeichnungen und Gussteile sind wiederum von Hemingway Kits.

Nach der Umrechnung und Anpassung, an die metrischen Maße, konnte es los gehen.

Tailstock for VDH (Versatile Dividing Head)

At the moment I am in the process of manufacturing the still missing tailstock for the dividing head.

Thanks to the low exchange rate it is still very cheap to get the parts from England.

The drawings and castings are again from Hemingway Kits.

After the conversion and adjustment to the metric dimensions, I was ready to go.

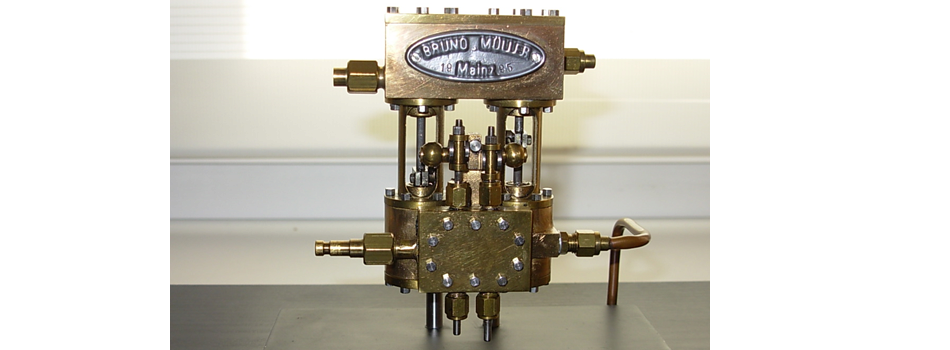

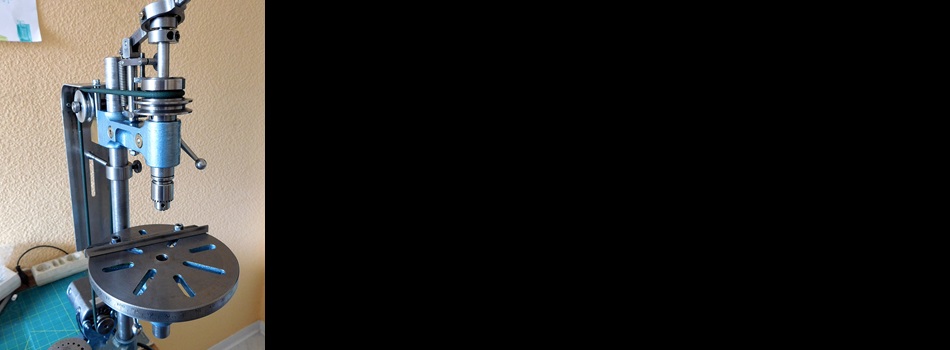

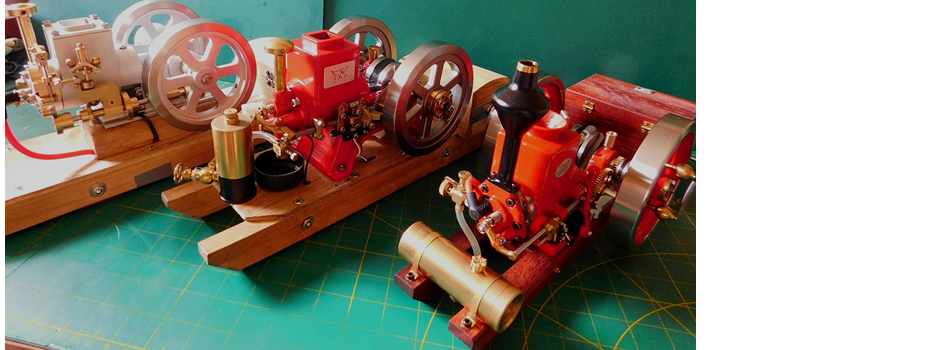

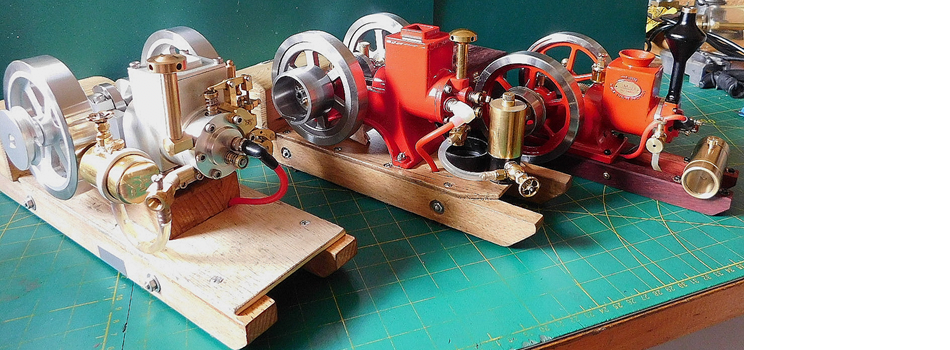

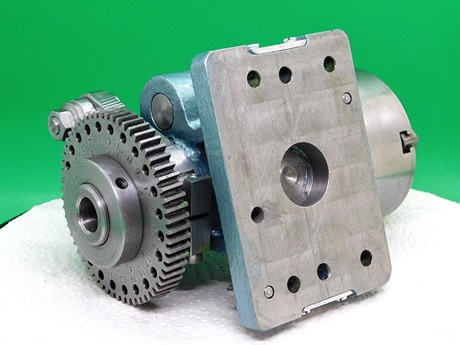

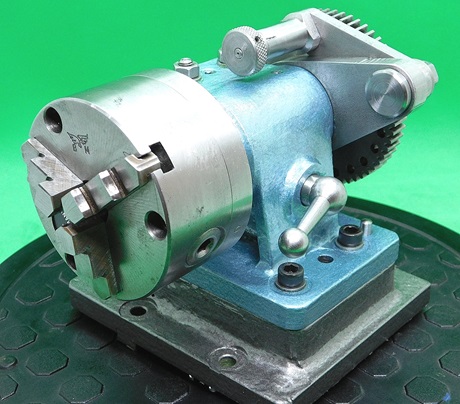

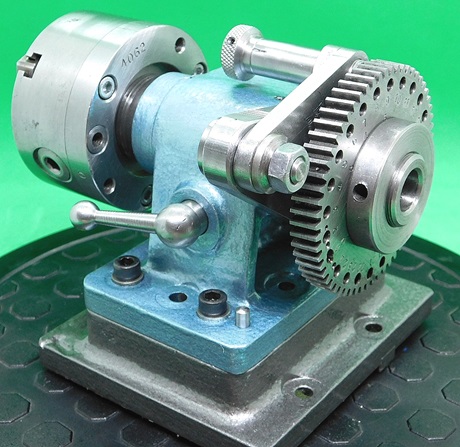

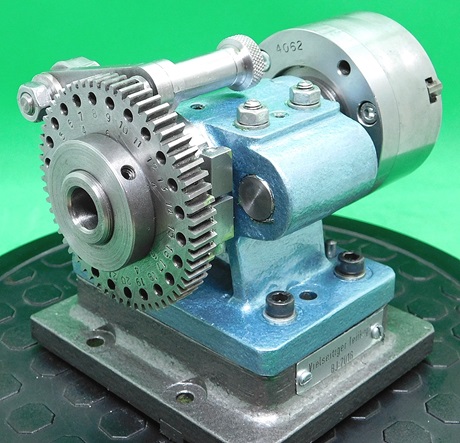

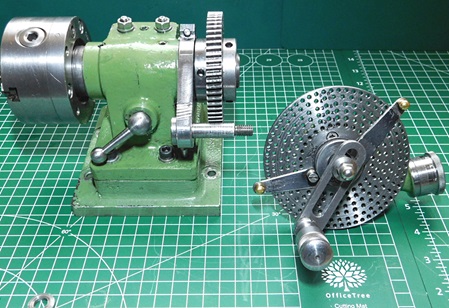

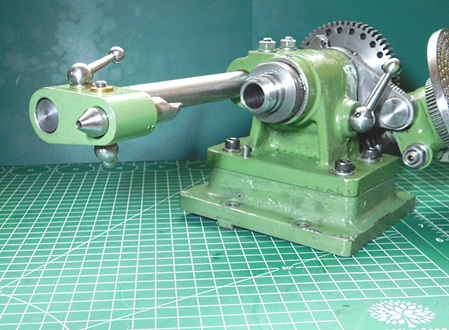

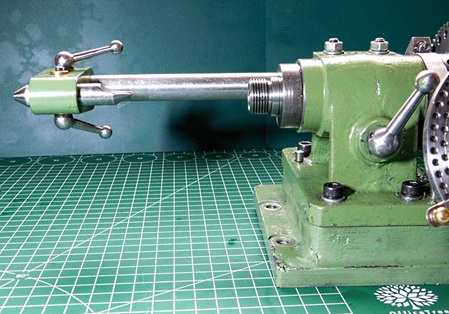

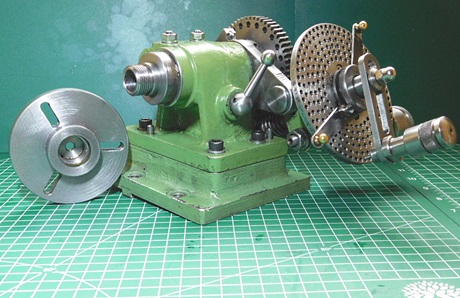

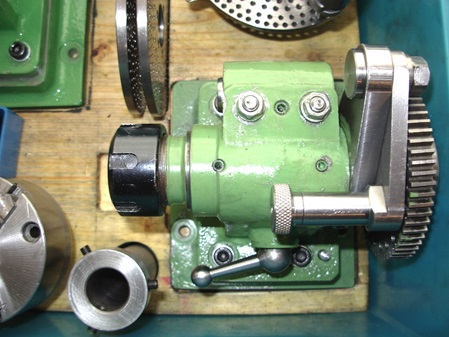

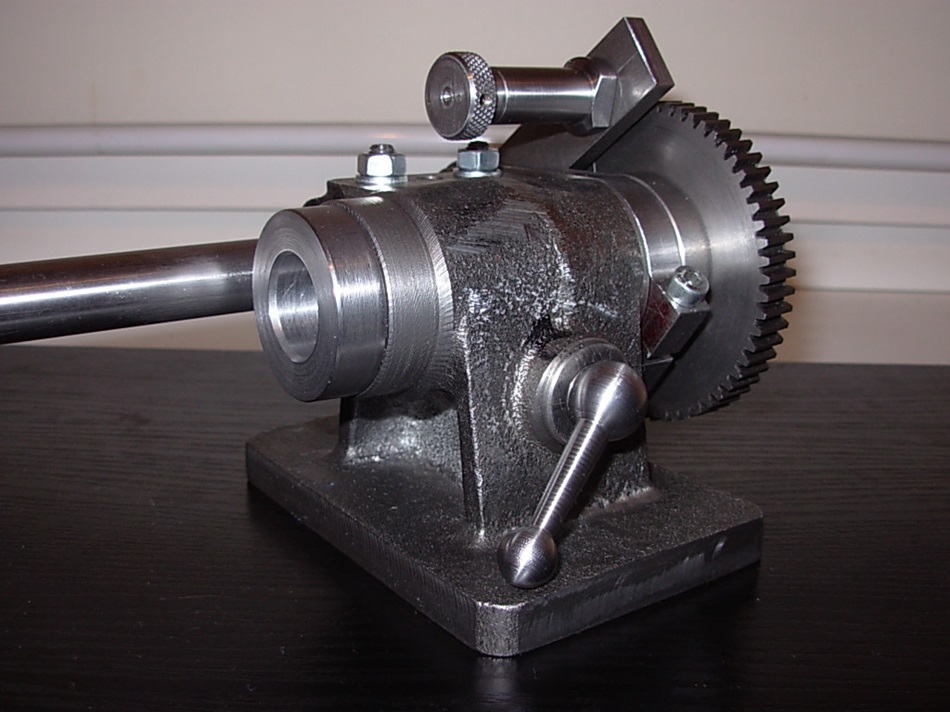

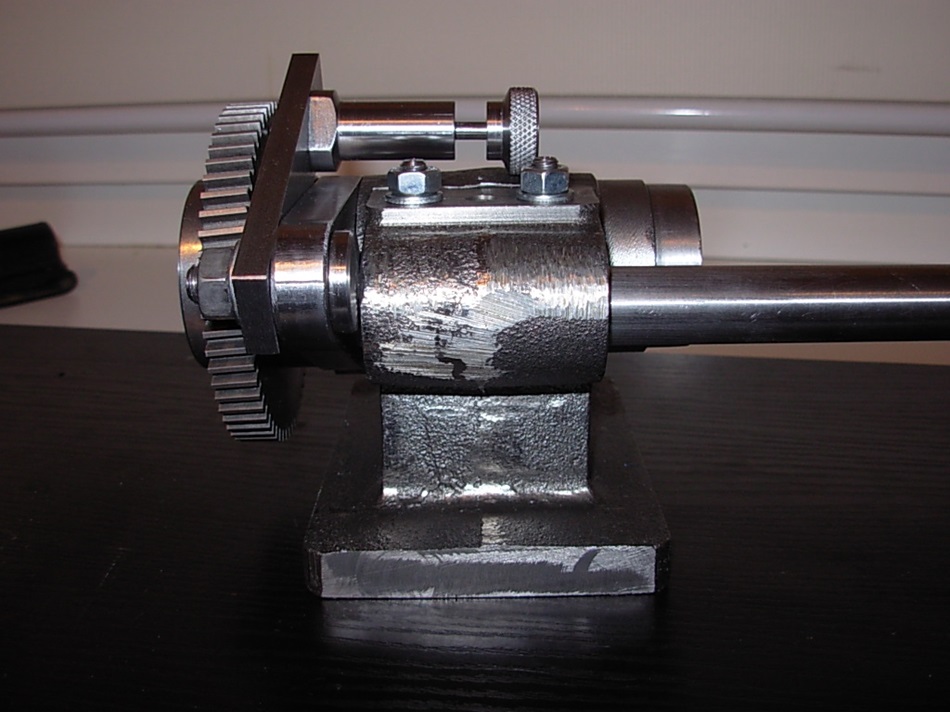

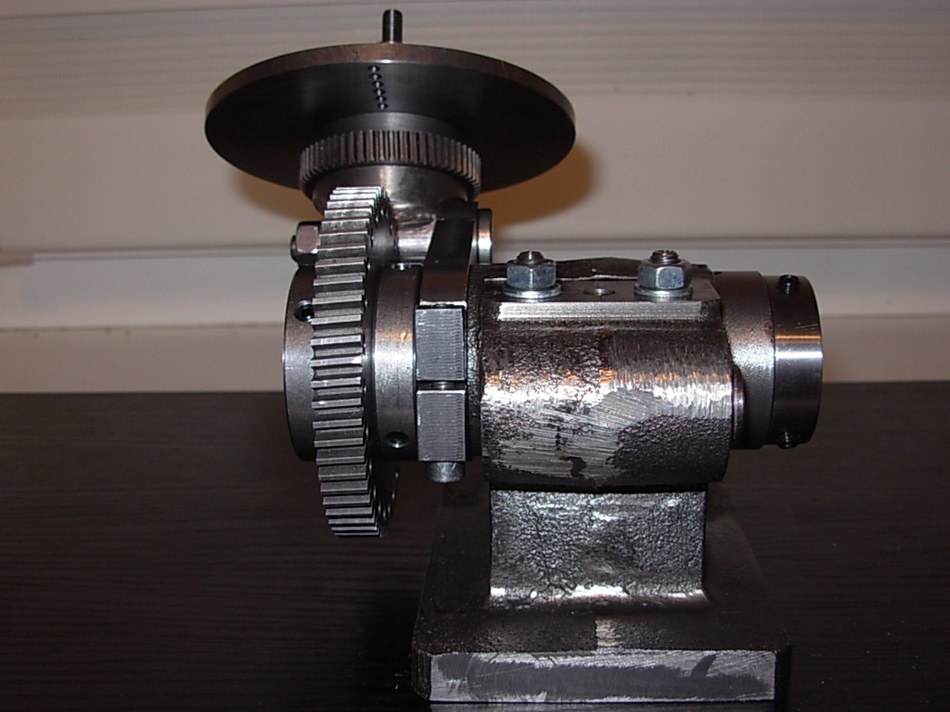

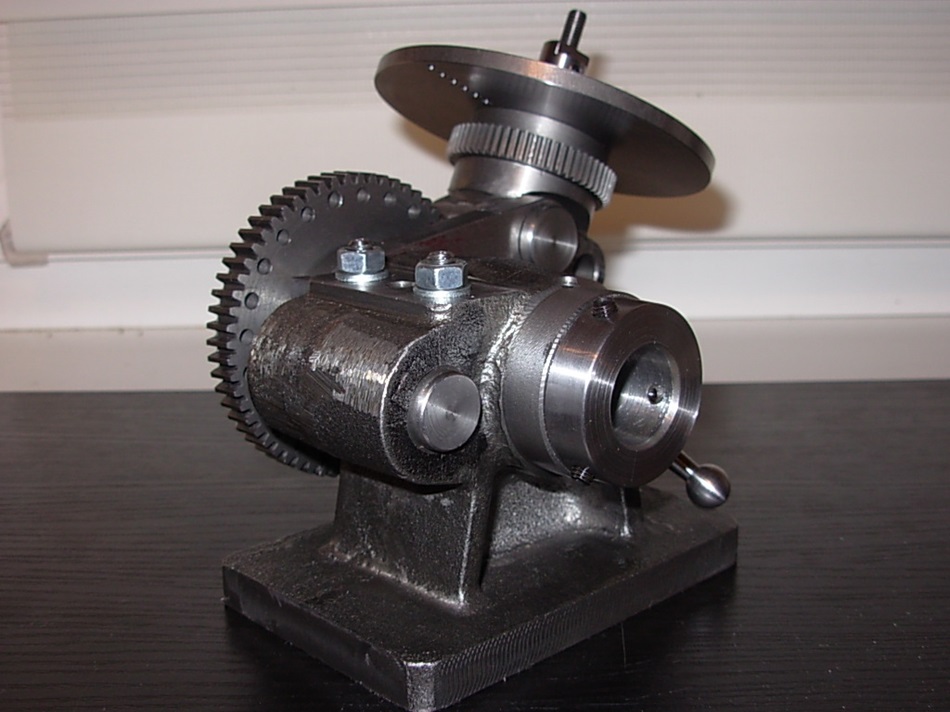

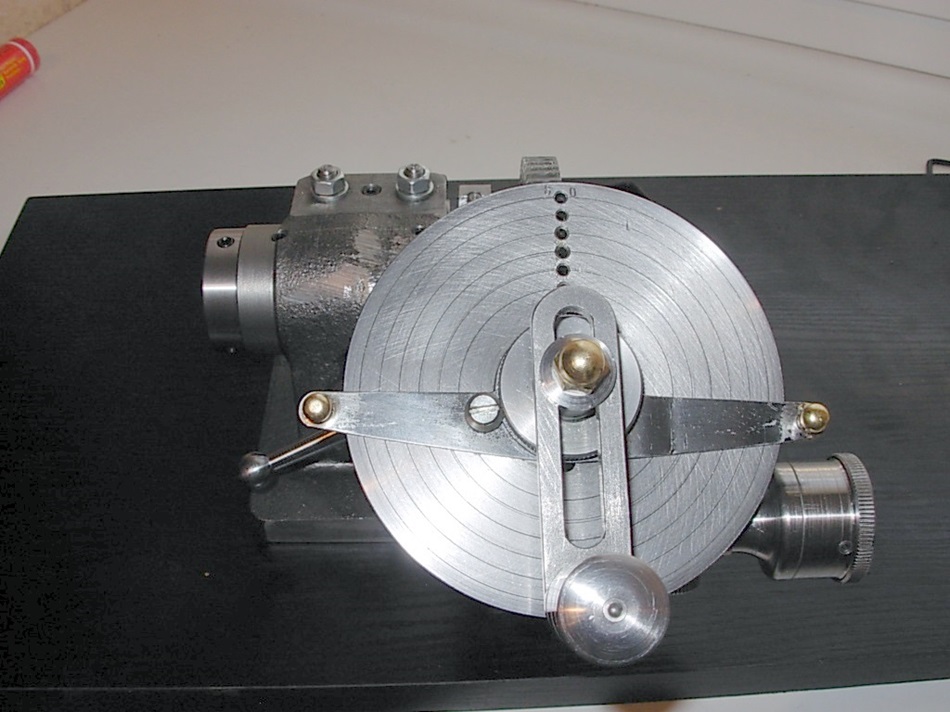

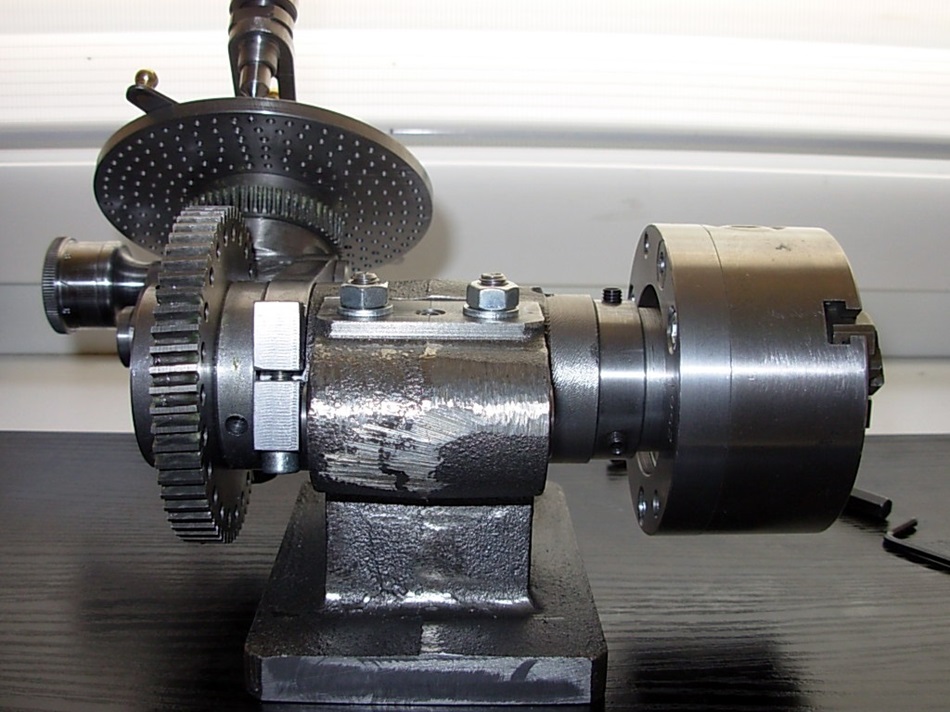

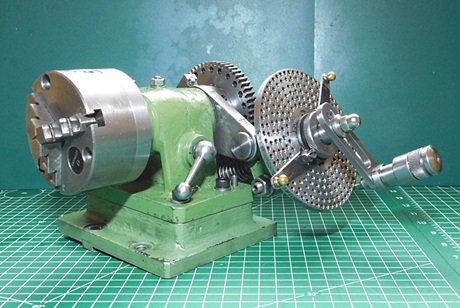

Hier sehen sie Bilder vom fertigen Teilgerät.

Here you can see pictures of the finished unit.

With the fine adjustment, settings with an accuracy of 1/1000 angular degree are possible.

Ich habe nochmals einige Bilder gemacht.

I have taken some pictures again.

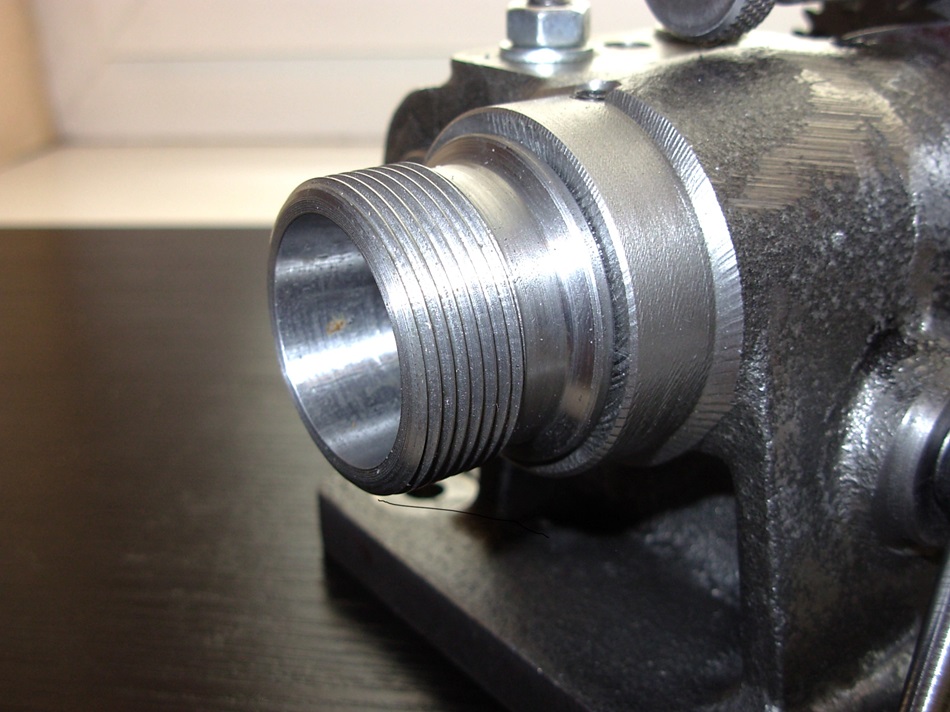

Das Spannfutter ist ein modifiziertes Dreibacken-Futter von meiner Bosch-Combi Drehmaschine. Ich habe das innenleben mit der Kegelradführung ersetzt und eine Aufnahme mit Gewinde M 20 x 1,5mm, sowie einen Passsitz von 22mm eingebaut. Die Befestigungsbohrungen durch das Futter, werden zur Montage auf dem kleinen Teilgerät von Proxxon (UT 400) gebraucht.

Das Spannfutter ist ein modifiziertes Dreibacken-Futter von meiner Bosch-Combi Drehmaschine. Ich habe das innenleben mit der Kegelradführung ersetzt und eine Aufnahme mit Gewinde M 20 x 1,5mm, sowie einen Passsitz von 22mm eingebaut. Die Befestigungsbohrungen durch das Futter, werden zur Montage auf dem kleinen Teilgerät von Proxxon (UT 400) gebraucht.The chuck is a modified three jaw chuck from my Bosch Combi lathe. I have replaced the inside with the bevel gear guide and installed a receptacle with thread M 20 x 1.5mm, and a fit of 22mm. The mounting holes through the chuck, are needed for mounting on the small dividing device from Proxxon (UT 400).

The clamping disk has the same mounting as the chuck.

Auf die Drehplatte von meinem Eigenbau-Schraubstock passt das Teilgerät auch.

The dividing device also fits on the rotary plate of my self-made vice.

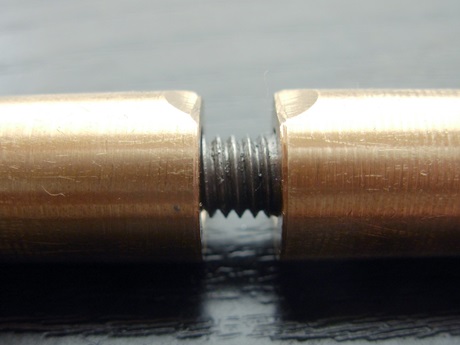

Austausch der Spindel.

Die Teilspindel kann man austauschen. Ich habe mir zur Aufnahme von ER 25 Spanntangen eine entsprechende Spindel gefertigt.

Replacement of the spindle.

The dividing spindle can be replaced. I have made myself a corresponding spindle to take ER 25 collets.

Tailstock and dividing plates, as well as various mounting screws and sliding blocks for clamping on the lathe and milling machine.

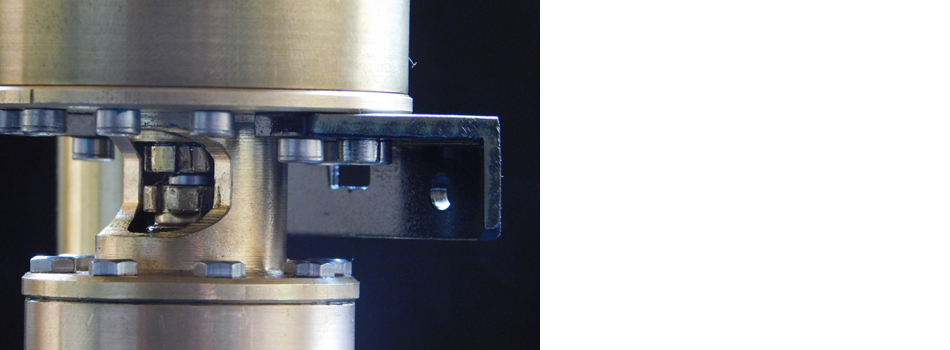

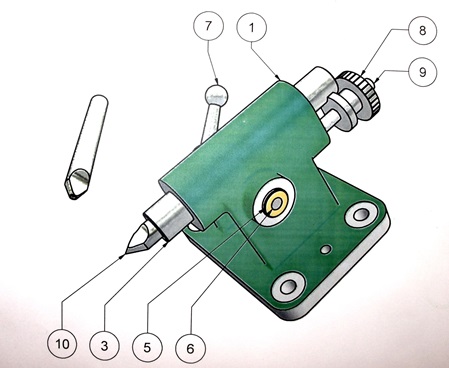

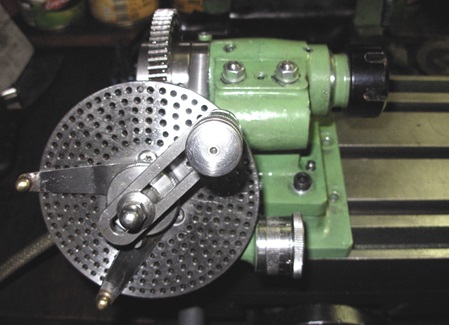

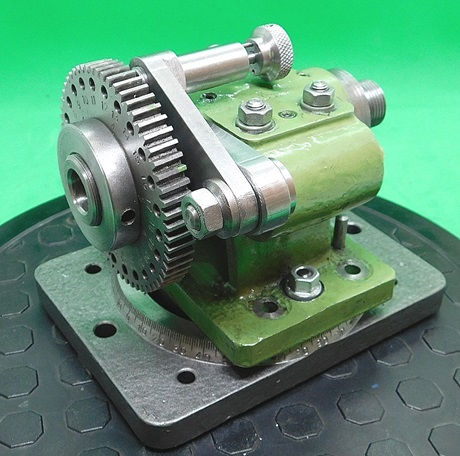

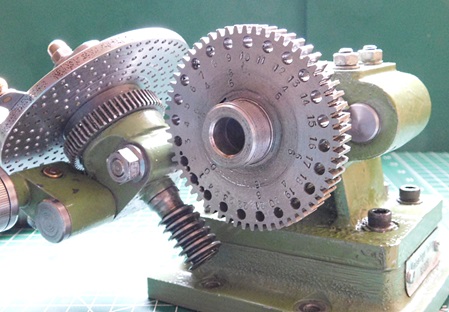

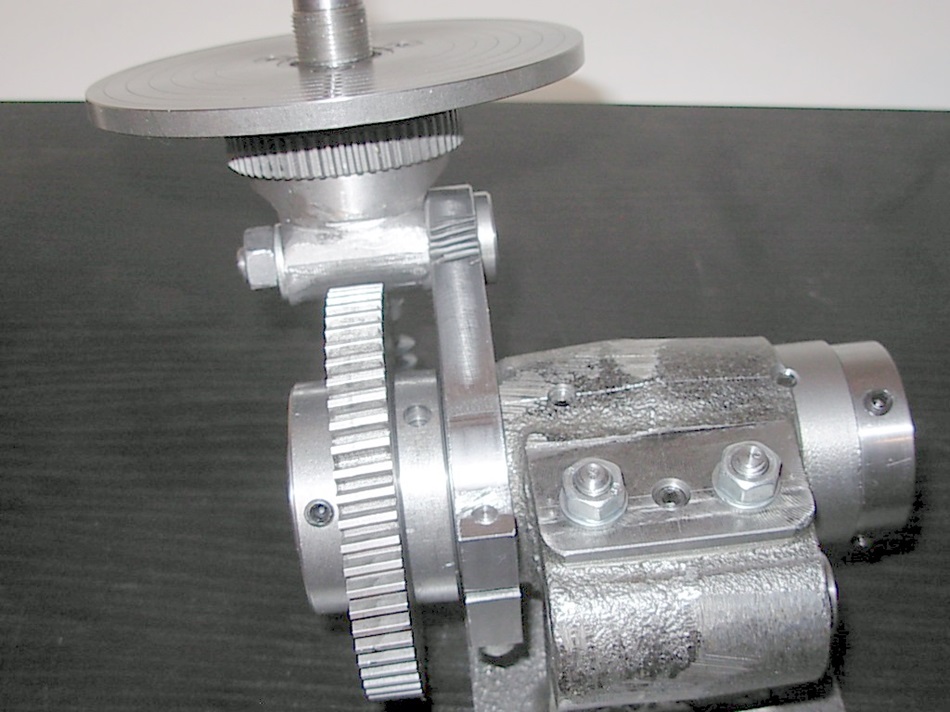

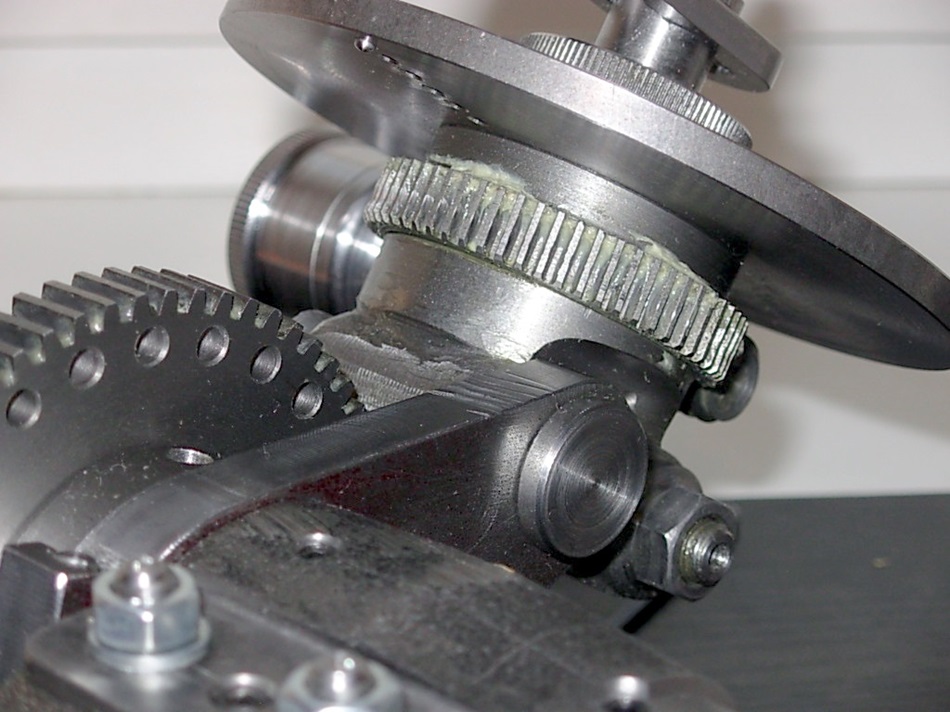

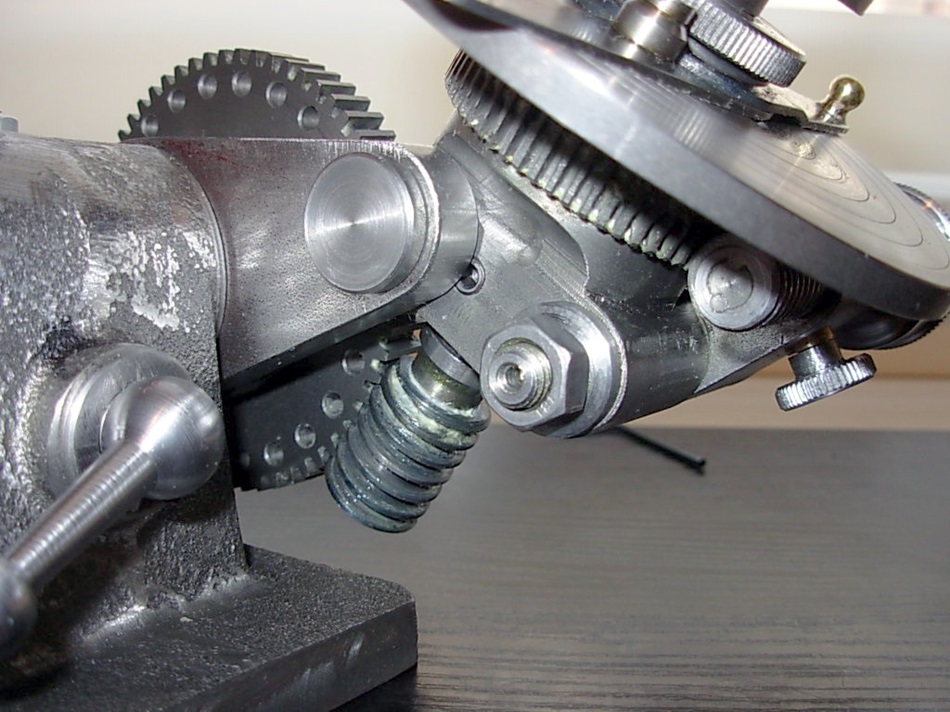

Micro adjustment with mounted dividing plate.

Next to it the two other dividing plates.

The gear wheel has 24 index holes for direct dividing.

The toothing has 60 teeth.

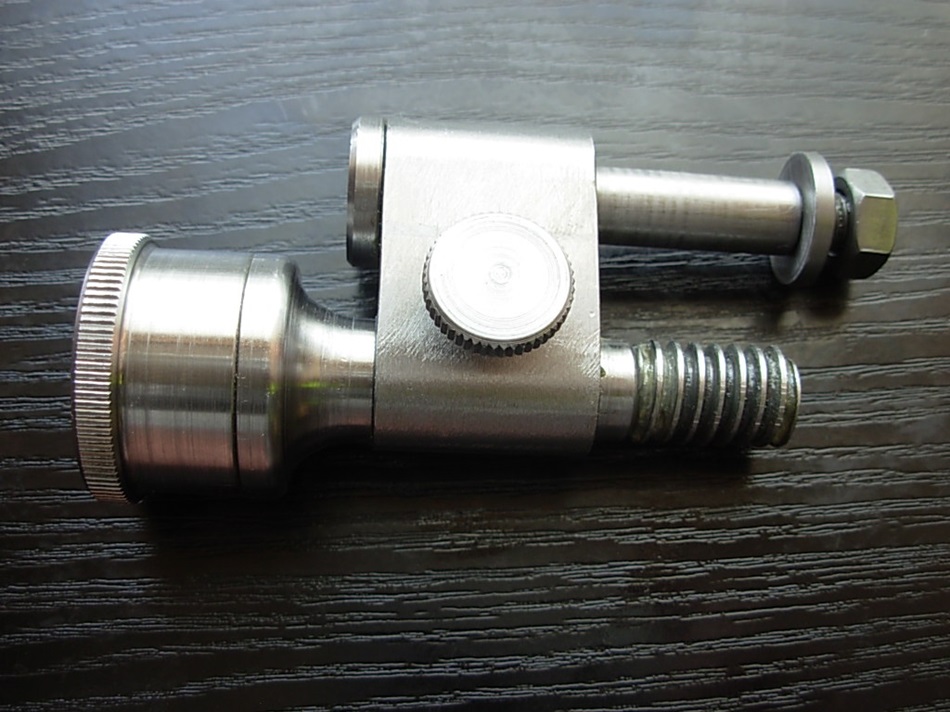

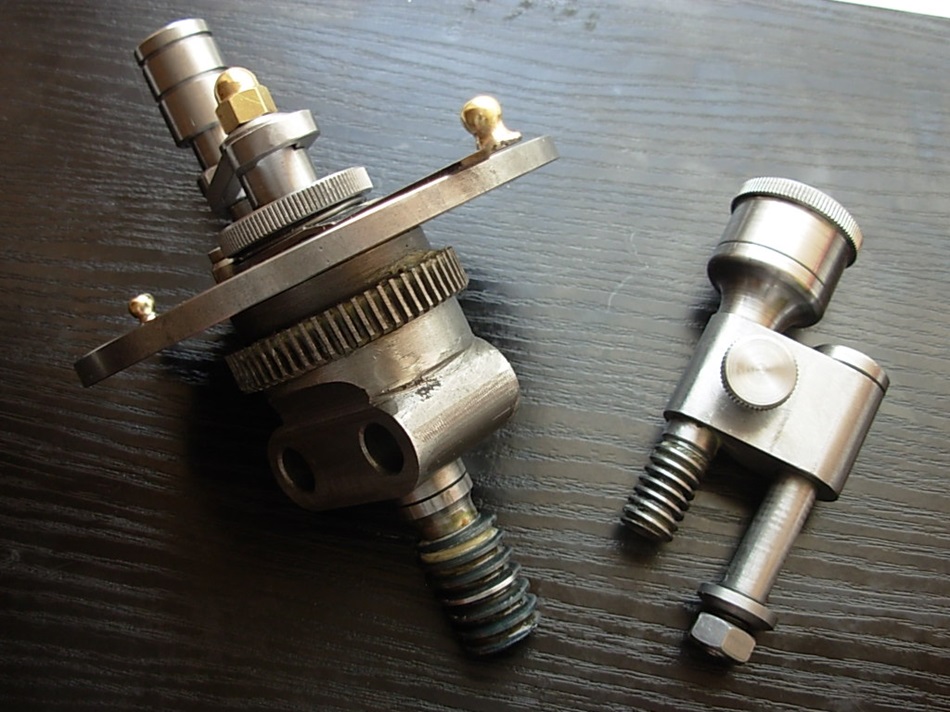

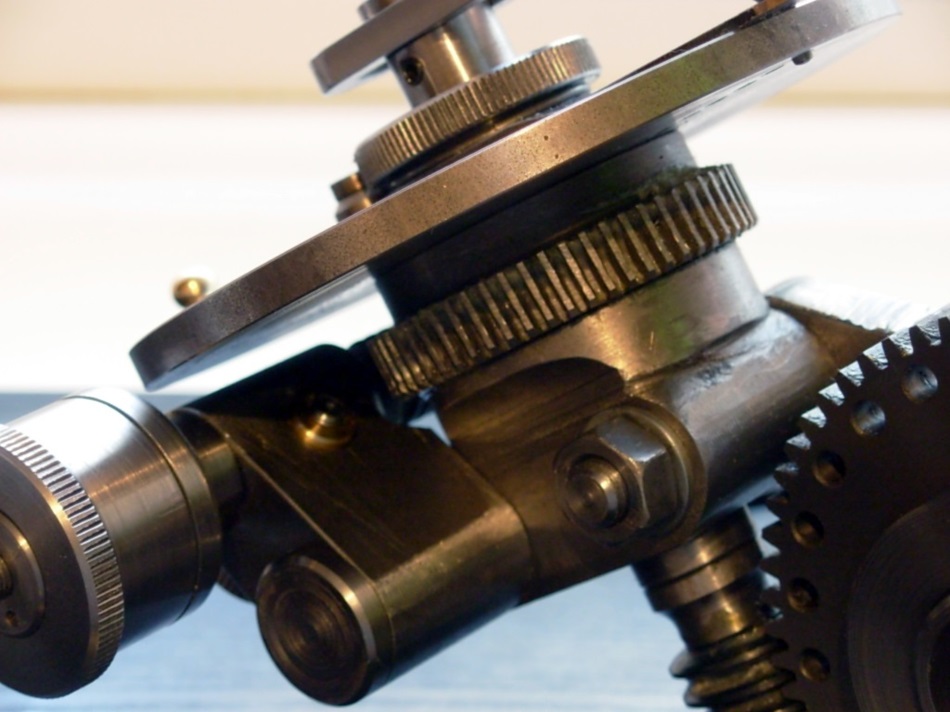

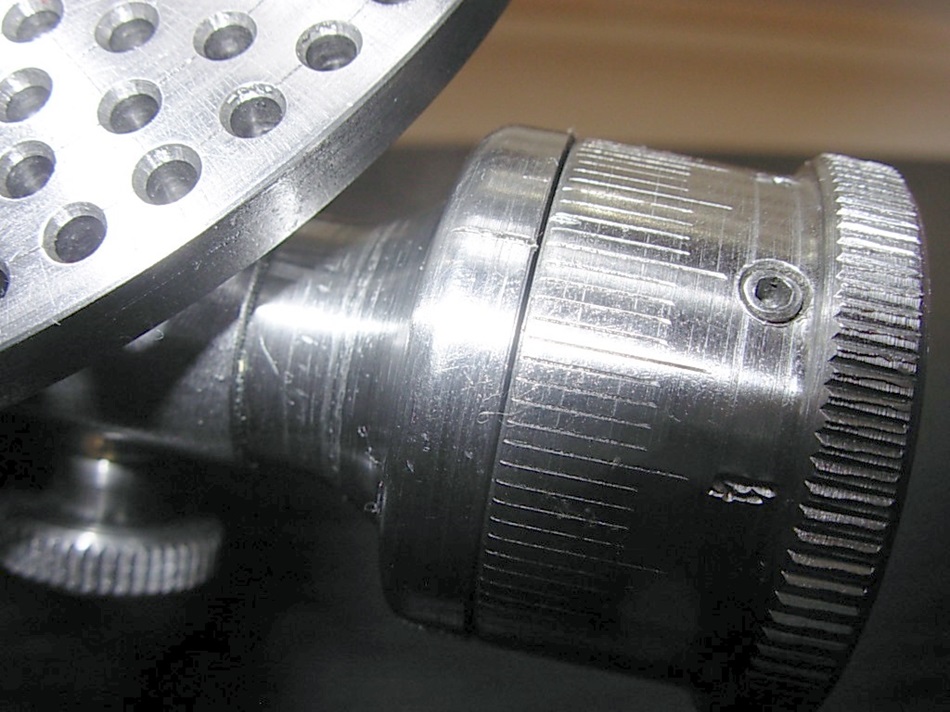

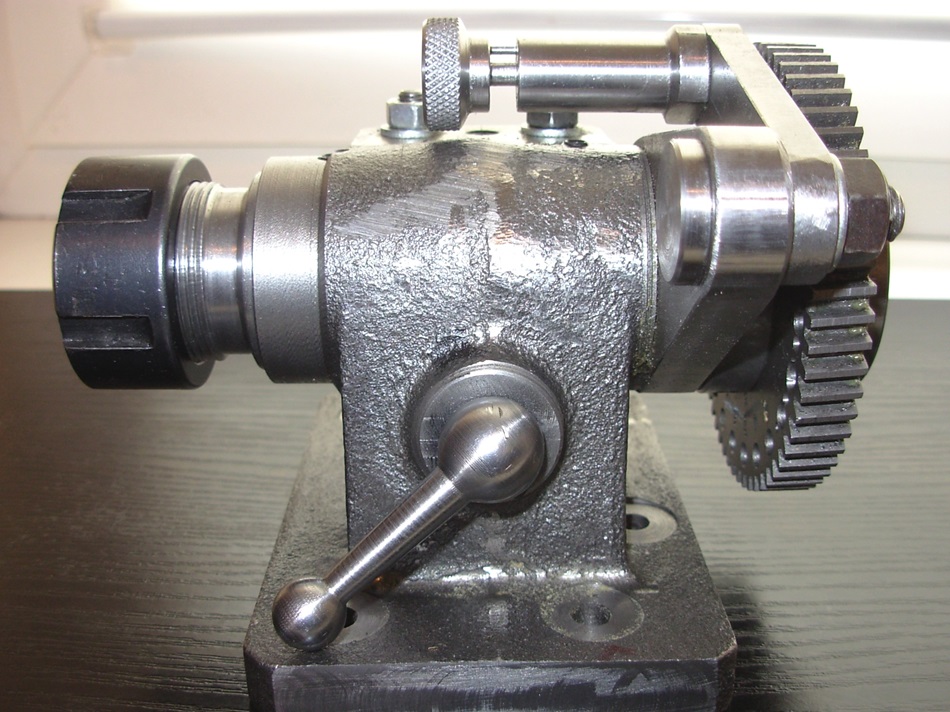

This is the micro-adjustment.

The large worm meshes with the index gear and can reduce it 60 : 1.

With the small worm you can reduce the large worm 60 : 1.

The adjusting drum of the small worm has another 100 graduations.

From graduation mark to graduation mark, this corresponds to an adjustment of 1/1000 ° on the main spindle.

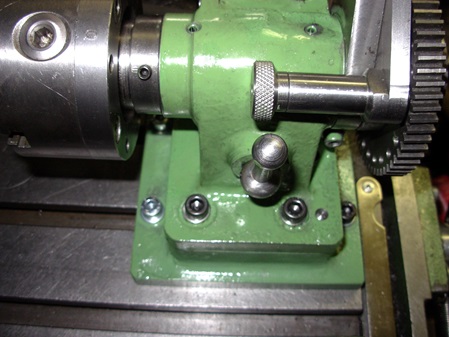

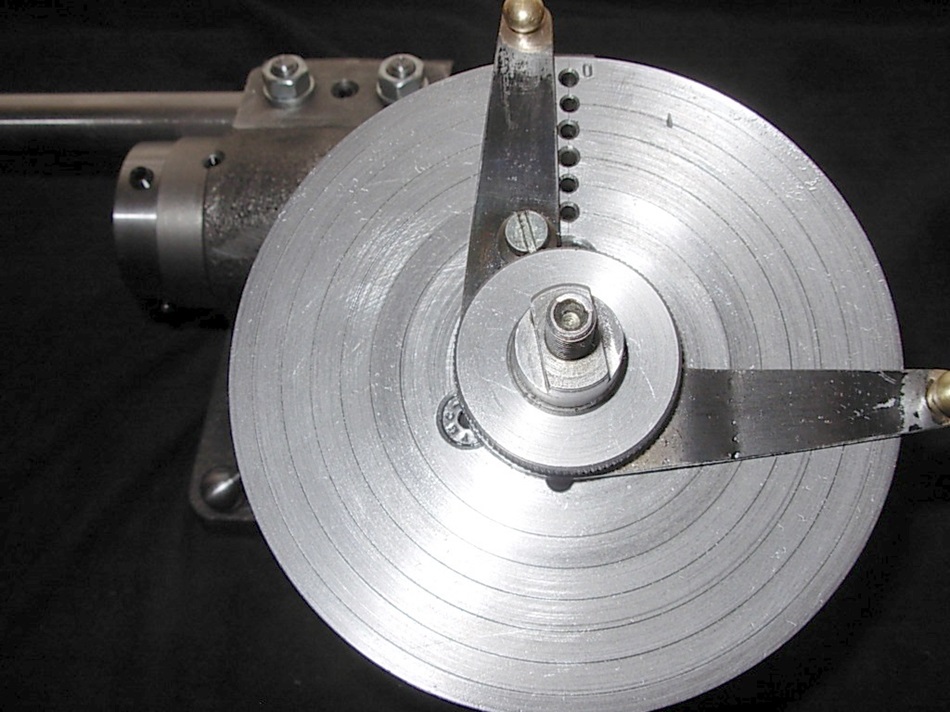

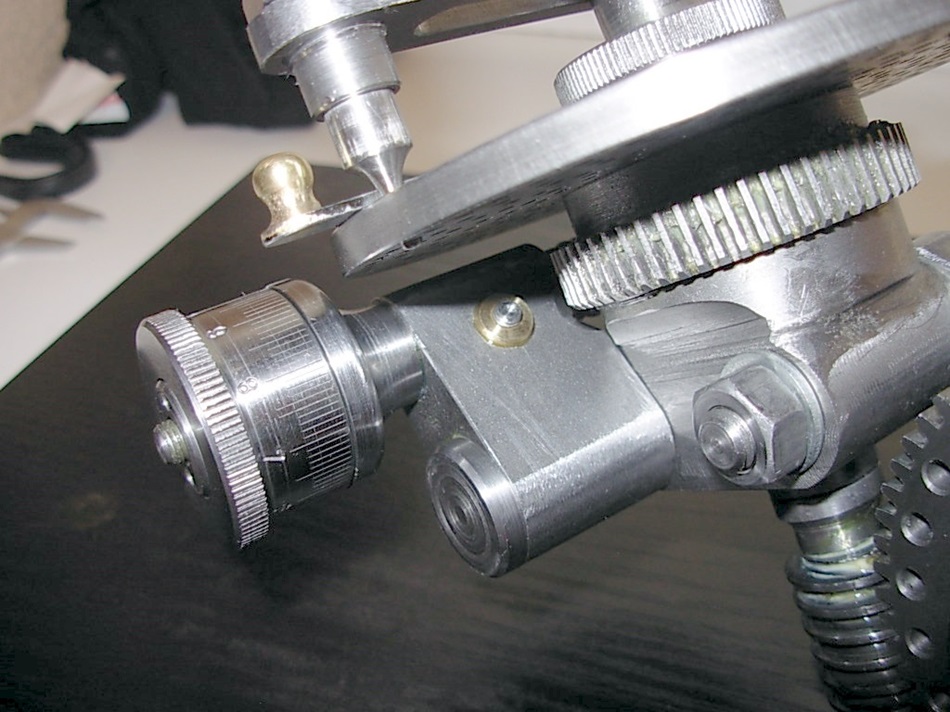

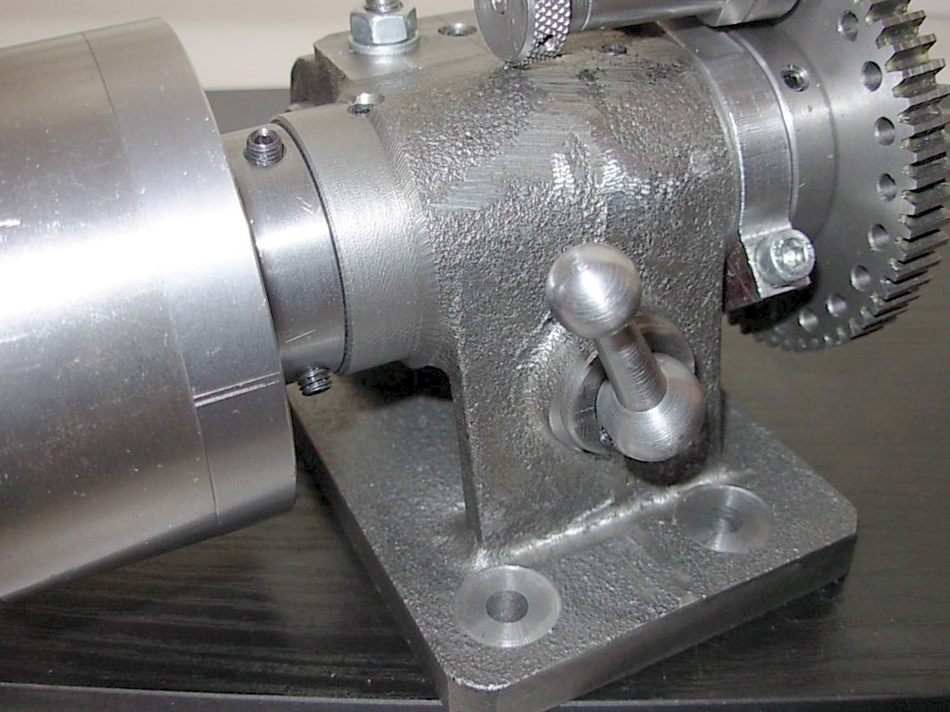

Here the outrigger is attached with the support. Further constructed as an index sub-unit with index pin.

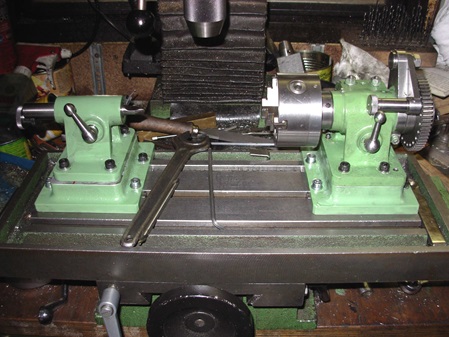

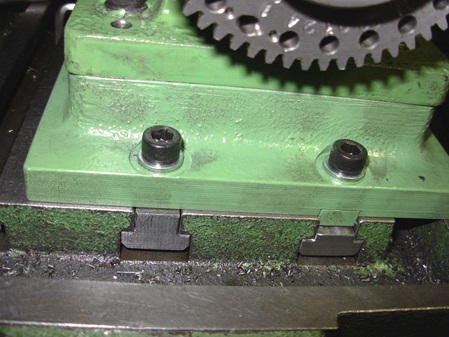

Das Universal Teilgerät und der Reitstock sind, auf seperaten Sockeln zur Verwendung auf meiner Fräsmaschine, montiert. Die Teile sind nach dem Ausrichten verstiftet worden, so dass sie nach einer Demontage wieder die ursprünglich Ausrichtung besitzen.

Die Sockel haben zur Fräsmaschine passende Passleisten bekommen.

The fitting strips were recessed 2mm into the plinth and fixed with countersunk screws.

The mounting holes for the milling machine were also drilled through the fitting strips.

14.01.2020

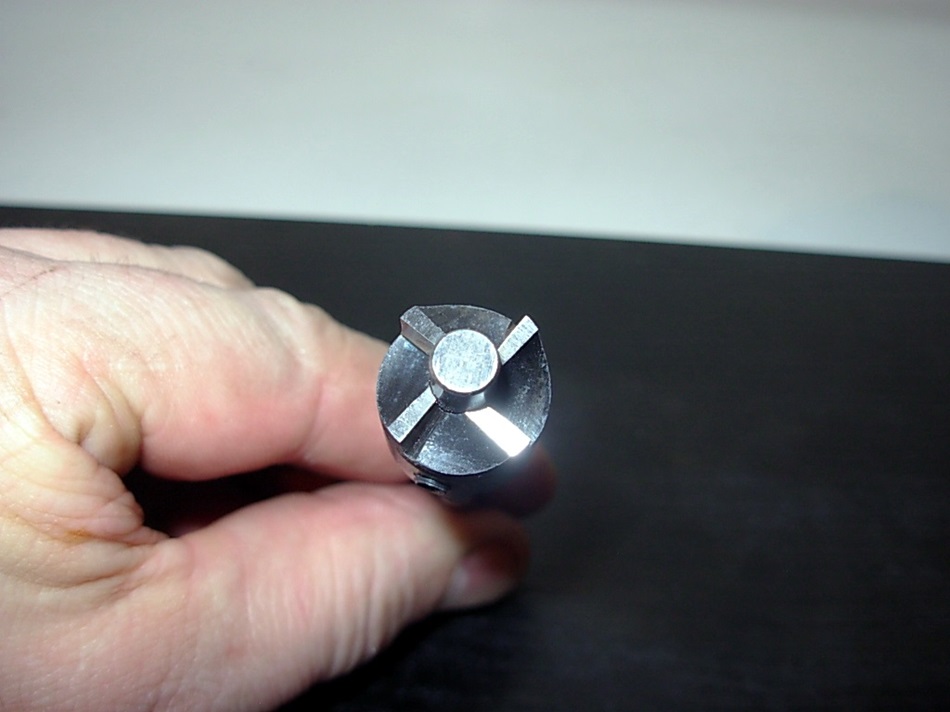

Für mein Vielseitiges Teilgerät habe ich eine Aufspannscheibe gefertigt. Sie wird anstelle des Dreibackenfutters aufgeschraubt.

Der Außendurchmesser beträgt 80 mm.

Die drei Spann-Schlitze sind 6 mm breit.

Das Aufnahme-Gewinde ist M 20 x 1,5

Der Pass-Sitz hat 22 mm Ø .

I have made a clamping disk for my versatile dividing tool. It is screwed on instead of the three-jaw chuck.

The outer diameter is 80 mm.

The three clamping slots are 6 mm wide.

The mounting thread is M 20 x 1.5.

The fitting seat has a diameter of 22 mm.

Nun kommen Bilder unterschiedlicher Bauabschnitte.

Now come pictures of various parts of the building.

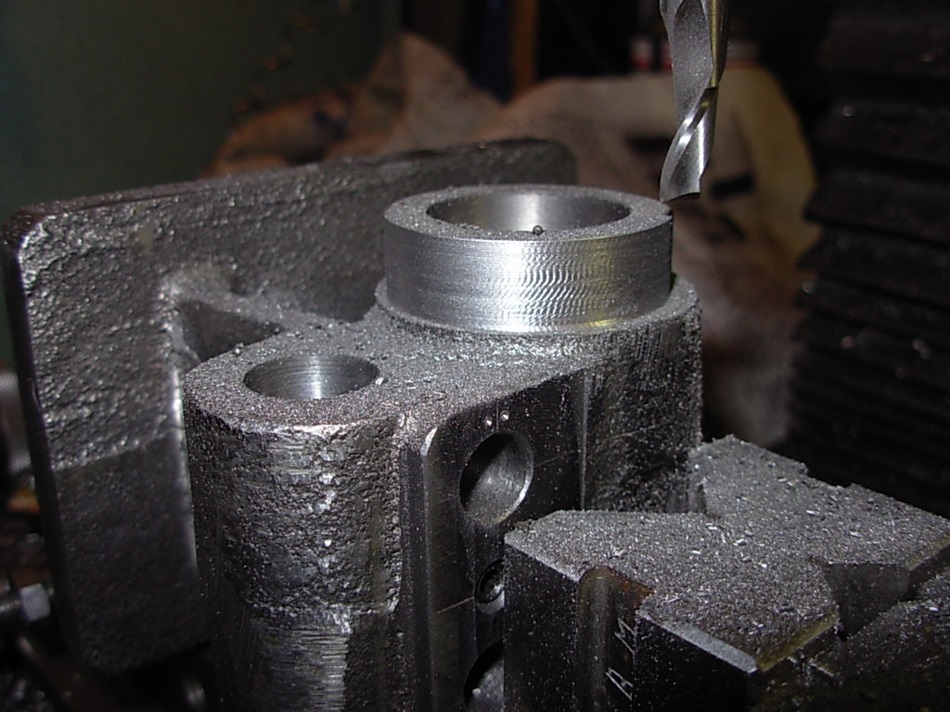

19.08.2017

Heute konnte ich wieder etwas weiter arbeiten.

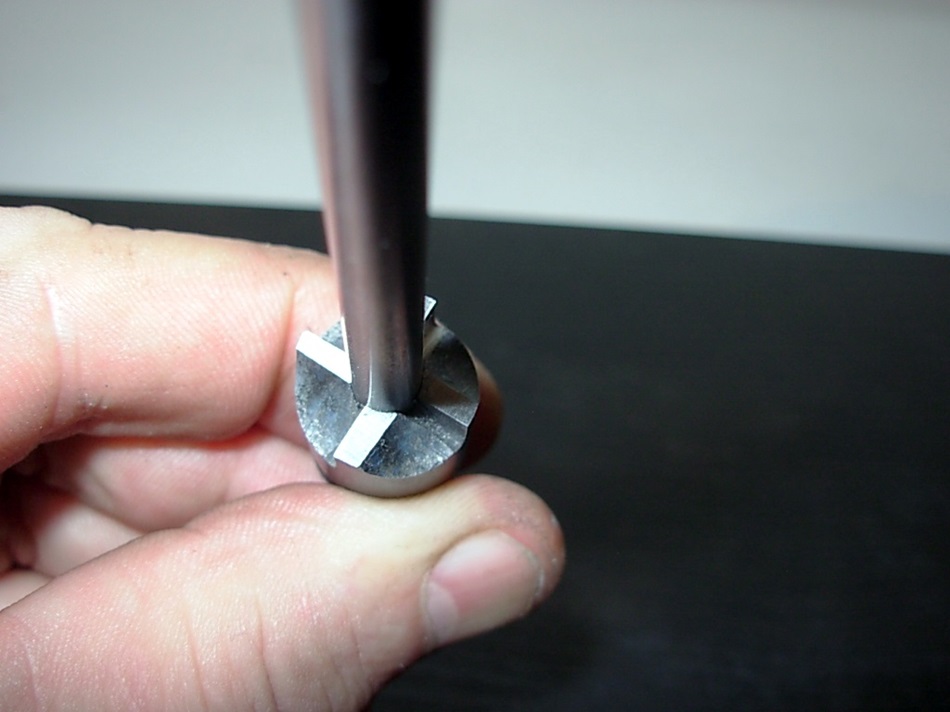

Die Bohrung für die Pinole wurde auf der Drehmaschine eingebracht und anschließend mit einer Reibahle ausgerieben.

Der Gewindestift für die Pinolverstellung wurde angefertigt und mit Schraubensicherung eingeschraubt.

Die Knebelschraube wurde angefertigt.

Und schließlich wurden noch die Besfestigungsbohrungen am Reitstock gebohrt und mit dem Flachsenker begradigt.

Today I was able to work a little further again.

The hole for the quill was drilled on the lathe and then reamed out with a reamer.

The set screw for the quill adjustment was made and screwed in with threadlocker.

The toggle screw was made.

And finally, the mounting holes on the tailstock were drilled and straightened with the flat countersink.

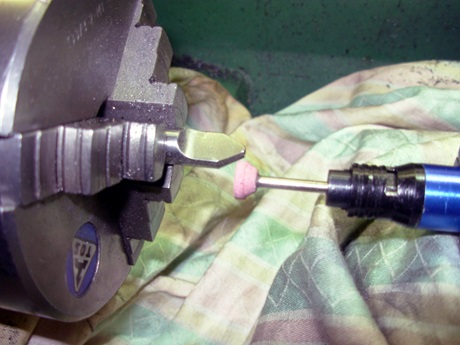

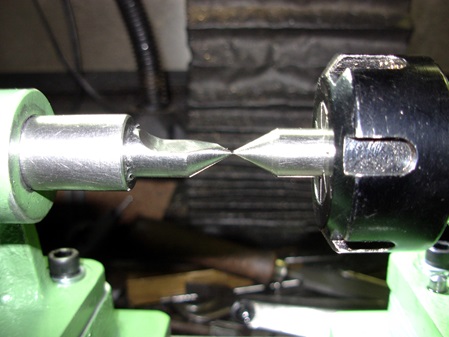

25.08.2017

Heute habe ich wieder etwas weiter gearbeitet.

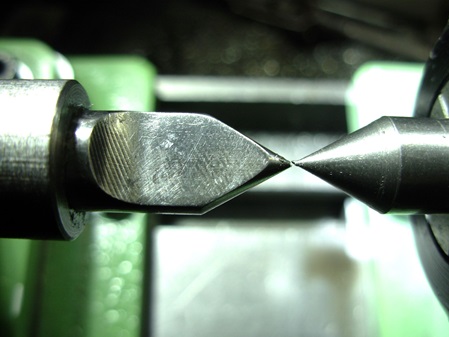

Die Verstellschraube für die Reitstockpinole wurde angefertigt und ich habe meinen neuen Luftschleifer an der Zentrierspitze ausprobiert.

Today I did some more work again.

The adjusting screw for the tailstock quill was made and I tried out my new air grinder on the center point.

19.09.2017

Heute habe ich das Vielseiteige Teilgerät (VDH) fertig gestellt.

Die Adapterplatten für das Teilgerät und den Reitstock wurden überfräst und die Passleisten für den Frästisch angebracht.

Nutensteine für M6 Schrauben wurden angefertigt und zum Schluss beide Teile ausgerichtet und verstiftet.

Das Teil ist nun komplett.

Today, I finished the multi-side dividing head (VDH).

The adapter plates for the dividing head and the tailstock were milled over and the fitting strips for the milling table were attached.

Sliding blocks for M6 screws were made and finally both parts were aligned and pinned.

The part is now complete.

Bilder von der Herstellung des Gerätes.

Pictures from the fabrication of the device.

Bei der Anfertigung der Klemmhebel.

Bei der Anfertigung der Klemmhebel. Den Kugeldrehmechanismus habe ich vor fast 20 Jahre einmal gebaut.

12.01.2016

die letzten zwei Tage hatte ich Dienstfrei. Ich habe die Zeit genutzt und wieder etwas weiter gearbeitet.

Bei dem großen Schneckenrad ist mir ein Missgeschick passiert. Meine Teiltabelle für den Teilkopf von der Fa. Saupe stimmt nicht, das habe ich aber erst bei der 24zigsten Bohrung festgestellt.

Zum Glück kann mir die Fa. Hemingway Kits ein Ersatzrad zuschicken.

Ein toller Service.

The last two days I was off duty. I have used the time and again worked a little further.

I had a mistake with the large worm wheel. My parts table for the dividing head from Saupe is not correct, but I only noticed this after the 24th hole.

Thank God Hemingway Kits can send me a replacement wheel.

A great service.

16.01.2016

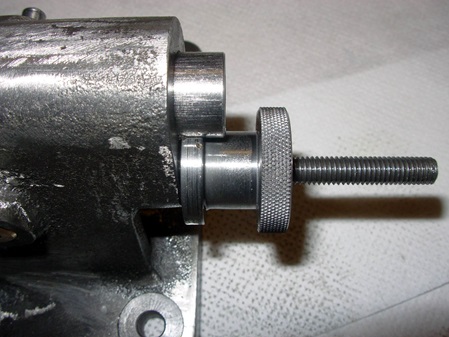

Gestern Nachmittag war ich wieder etwas kreativ und habe die Schere für die indirekte Teilung hergestellt.

Unter der Rändelmutter ist deutlich die Feder zu sehen. Sie erzeugt das Bremsmoment, damit sich die Schere nicht selbständig verstellt.

Unter der Rändelmutter ist deutlich die Feder zu sehen. Sie erzeugt das Bremsmoment, damit sich die Schere nicht selbständig verstellt.Unter der Teilscheibe ist ein weiteres Zahnrad mit einer 60ziger Teilung angebracht. dieses Zahnrad ist für die Microverstellung zuständig. Damit kann man die ganze Teilscheibe drehen.

19.01.2016 Heute kam das Ersatzzahnrad aus England an. Dieses mal wird aber die richtige Teiltabelle genutzt.

Das vermurkste Zahnrad bekommt eine Aufnahme für die Drehmaschine. So kann ich die Hauptspindel als Teilgerät nutzen.

Es geht weiter.

Der Indexstift für die Teilscheibe ist nun auch fertig gestellt.

Die Microverstellung wurde gefertigt und angebaut. Die Graduierung an der Microverstellung muss noch gemacht werden.

Dazu muss zuerst Eine Teilscheibe mit einer 60ziger Teilung versehen werden. Danach wird mit dieser Teilscheibe die Graduierung auf der Microverstellung angebracht.

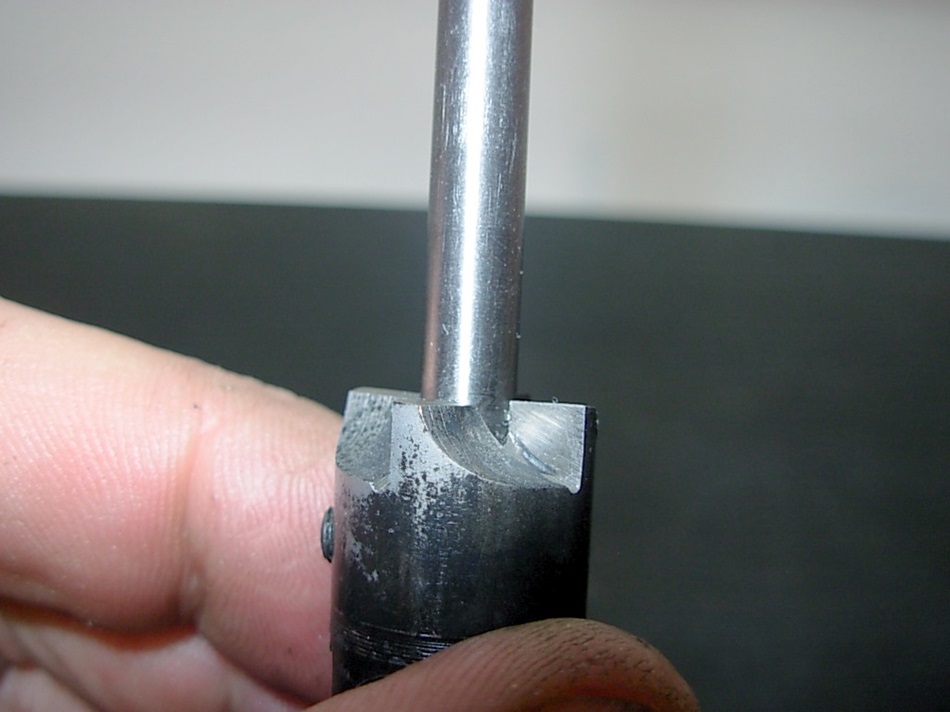

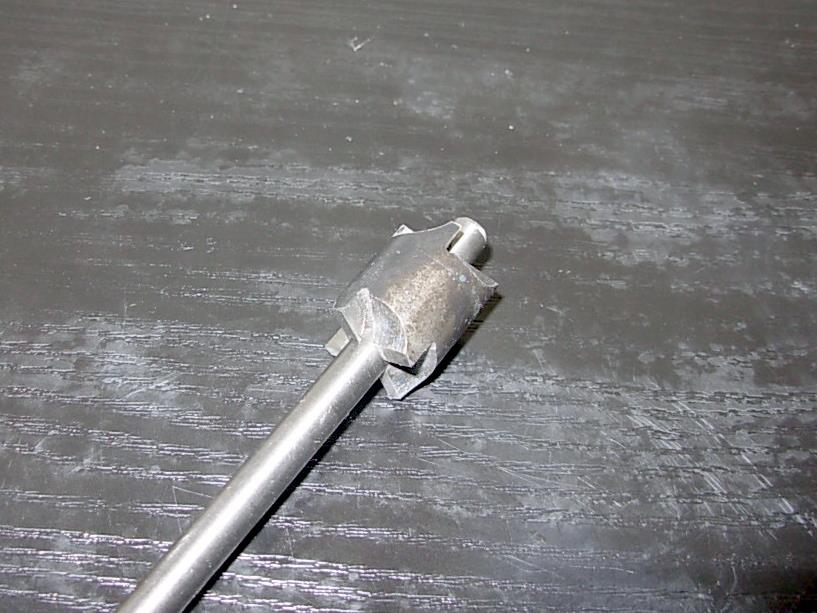

Aus einem Stück 1.2210 Werkzeugstahl (115CrV3) wurden die Konturen vorgefräst. Nach dem Härten und Anlassen wurden die Schneiden auf meiner Universalschleifmaschine scharf geschliffen.

Aus einem Stück 1.2210 Werkzeugstahl (115CrV3) wurden die Konturen vorgefräst. Nach dem Härten und Anlassen wurden die Schneiden auf meiner Universalschleifmaschine scharf geschliffen.Dieses Spezialwerkzeug war nötig, weil meine Fräsmaschine zur damaligen Zeit keinen Linkslauf hatte.

This special tool was essential because my milling machine had no anti-clockwise rotation at the time.

Das Teilgerät ist somit fertig.

Die fehlenden zwei Teilscheiben werden nach und nach gefertigt, dann wenn sie evtl. gebraucht werden.

Der Reitstock und die verschiedenen Aufnahmemöglichkeiten sind ein weiteres Zubehör, welches noch fertig zu stellen wäre.

Es gibt also noch ein wenig Arbeit.

Aber alles mit der Ruhe und Eines nach dem Anderen.

Es gibt eine Seite im Internet, da ist der Ablauf der Herstellung sehr gut beschrieben. Allerdings alles in englischer Sprache.

Hier ist der Link dazu -->> http://www.modelenginemaker.com/index.php?topic=2031.0