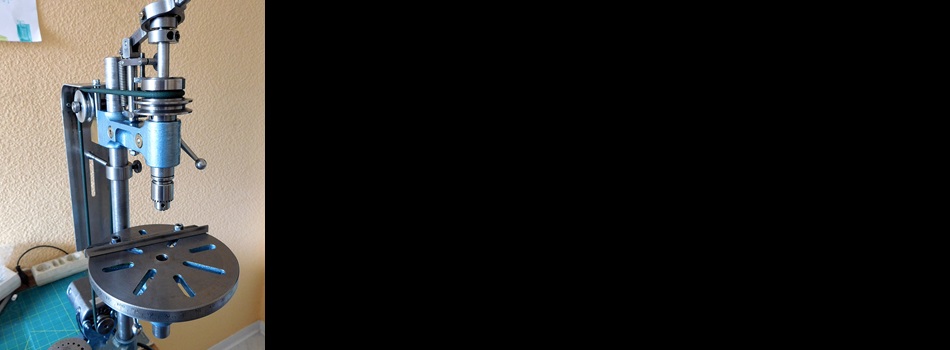

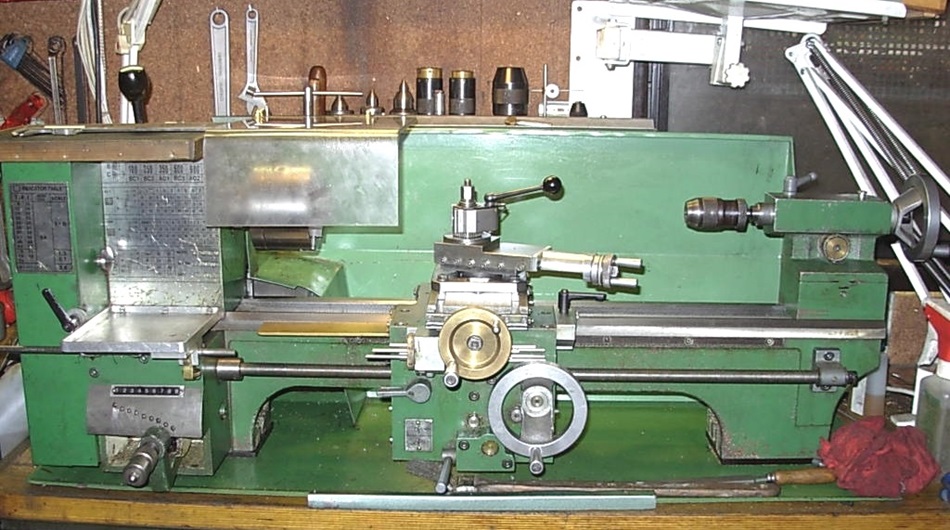

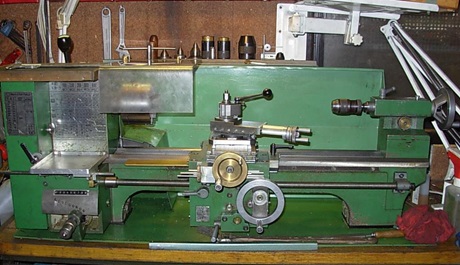

Drehmaschine Typ CT-918 AM (LZ 500 G)

Die Maschine hat die Bezeichnung CT 918 AM (AM steht für Ausführung metrische )

Ich habe die Maschine 1992 erworben.

Das Grundkonzept und Design stammt von der Emco Compact 8.

Die Abmessungen von Plan-und Oberschlitten sind fast identisch mit den Teilen von Emco.

Die Spitzenhöhe ist um 10mm höher und die Spitzenweite ist um 50mm weiter.

Die Spindelaufnahme bei der Emco ist eine Werksnorm, welche der Norm DIN 55027 entsprricht.

Hier bei der Drehmaschine hat man eine ältere, DIN 800 Norm, verwendet.

Aufnahmegewinde ist 1-1/2 Zoll x 8 Gang Steigung. Passsitz -Durchmesser ist 39mm.

Erworben habe ich die Maschine bei "DEUSS - Maschinen und Werkzeuge" in Köln, unter der Bezeichnung LZ 500 G.

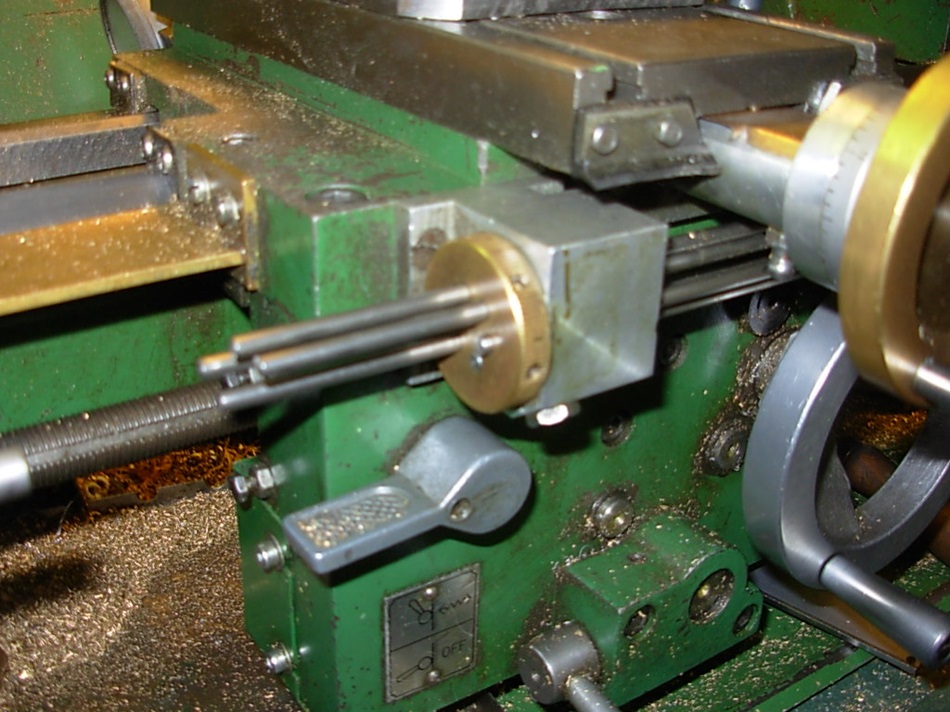

Es ist eine Drehmaschine mit kombinierter Zug- und Leitspindel, sowie Norton-Getriebe für die unterschiedlichen Gewindesteigungen.

Spitzenhöhe über Bett = 115 mm

Spitzenweite zwischen den festen Spitzen = 500 mm

Gewindesteigungen metrisch von 0,2 mm - 4 mm

Gewindestigungen imperial (englisch) von 6 - 64 Gang/Zoll

Die Maschine wurde in Taiwan hergestellt und von der Fa. Deuss aus Köln importiert und vertrieben.

Sie ist, mit später kopierten Maschinen aus der VR-China, nicht zu vergleichen.

Die Fa. RC-Machines aus Junglinster in Luxemburg hatte etwas später eine fast identiche Maschine aus der VR-China im Angebot.

Die Maschinen aus der VR-China sehen zwar fast identisch aus. Die Drehfutteraufnahme ist so ähnlich aber die Teile passen nicht zueinander.

Das Aufnahmegewinde bei den VR-China Maschinen ist ein Metrisches Gewinde mit 39 mm Durchmesser und 3 mm Steigung.

Die Qualität der Taiwan-Maschine ist allerdings um ein weites besser. Sie kostete damals fast das Zweifache wie die später von RC-Machines vertriebenen VR-China Maschinen.

Die Fa. Deuss hat darauf hin den Import dieser Maschine aus Taiwan eingestellt. Der Verbraucher hat nur noch nach dem günstigeren Preis geschaut. Ein Import aus der VR China schied für Herrn Deuss aus, weil die anfänglichen Reklamationen und Rückläufer der VR-Maschinen keinen wirtschaftlichen Erfolg versprachen. Die Fa. Deuss wäre als Importeur alleine für die gesetzliche Garantie verantwortlich gewesen. Darauf hin hat sich die Fa. Deuss einen Importeur solcher Maschinen, der auch eine gewisse Zuverlässigkeit hatte und für Qualität stand, hier in Deutschland gesucht. Seit dieser Zeit arbeitet die Fa. Deuss mit Optimum/Quantum zusammen.

Im Laufe der Jahre wurde an meiner Maschine etliche Verbesserungen und Änderungen gemacht.

U.A. wurde ein Wendeherzgetriebe zum Linksgewinde schneiden eingebaut. Weiterhin habe ich einige Wechselräder, zur Erweiterung der Steigungen angefertigt.

Der Reitstock bekam eine Exzenterspannung,

Der Spindelbock vom Oberschlitten und Planschlitten wurde verlängert und bekam eine neue Spindel.

Ein Revolveranschlag für den Bettschlitten wurde angebaut.

Umbau des Antriebe auf Drehstrom mit Frequenzumrichter.

Mehr dazu finden sie weiter unten.

The machine has the designation CT 918 AM (AM stands for metric version).

I purchased the machine in 1992.

The basic concept and design is from the Emco Compact 8.

The dimensions of the face and top slides are almost identical to the parts from Emco.

The center height is 10mm higher and the center width is 50mm wider.

The spindle holder on the Emco is a factory standard, which corresponds to the DIN 55027 standard.

Here on the lathe they used an older, DIN 800 standard.

The mounting thread is 1-1/2 inch x 8 thread pitch. Fit diameter is 39mm.

I purchased the machine from "DEUSS - Maschinen und Werkzeuge" in Cologne, Germany, under the designation LZ 500 G.

It is a lathe with combined traction and lead screw, and Norton gearbox for the different thread pitches.

Center height above bed = 115 mm

Center distance between fixed centers = 500 mm

Thread pitches metric from 0.2 mm - 4 mm

Thread pitches imperial (English) from 6 - 64 threads/inch

The machine was manufactured in Taiwan and imported and distributed by the company Deuss from Cologne.

It cannot be compared with later copied machines from PR-China.

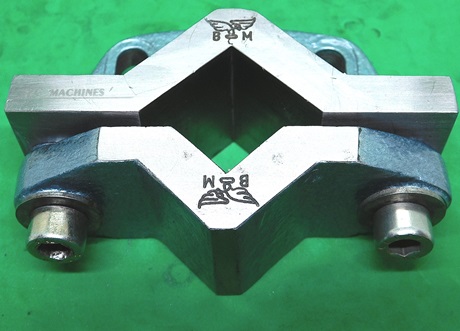

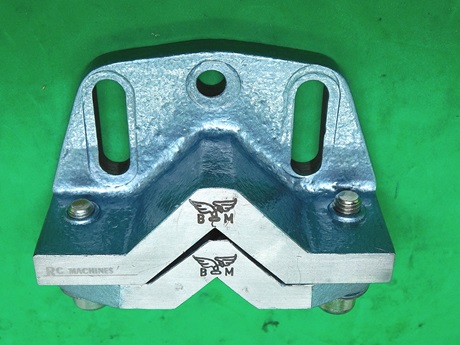

The company RC-Machines from Junglinster in Luxembourg offered a nearly identical machine from the PR-China a little later.

The machines from the PR-China look almost identical. The lathe chuck mount is so similar but the parts do not match.

The chuck thread on the VR-China machines is a metric thread with 39mm diameter and 3mm pitch.

However, the quality of the Taiwan machine is much better. At that time, it cost almost twice as much as the VR-China machines later sold by RC-Machines.

As a result, Deuss stopped importing this machine from Taiwan. The consumer only looked for the cheaper price. An import from the PR China was ruled out for Mr. Deuss, because the initial complaints and returns of the PR machines did not promise any economic success. As the importer, Deuss would have been solely responsible for the legal warranty. As a result, Deuss looked for an importer of such machines here in Germany who also had a certain reliability and stood for quality. Since that time, Deuss has been working with Optimum/Quantum.

Over the years, several improvements and modifications were made to my machine.

Among other things, a reversing heart gear for left-hand thread cutting was installed.

The tailstock got an eccentric clamping,

The spindle block of the top slide and cross slide was extended and got a new spindle.

A turret stop for the bed slide was added.

Conversion of the drive to three-phase current with frequency converter.

You will find more information below.

05.04.2021

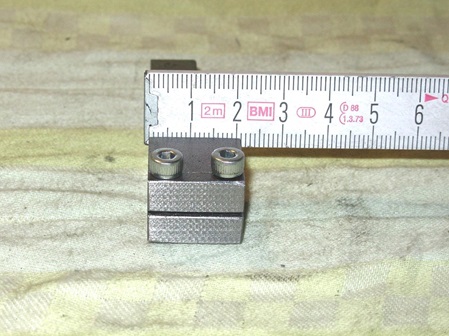

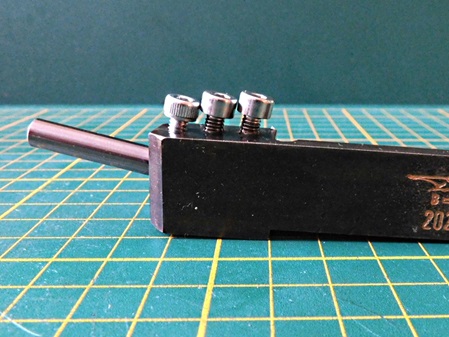

Die Osterfeiertage im Lockdown habe ich genutzt um auf meinen Wendeplattenhaltern die Plattengröße ein zu gravieren.

I used the Easter holidays in Lockdown to engrave the plate size on my insert holders.

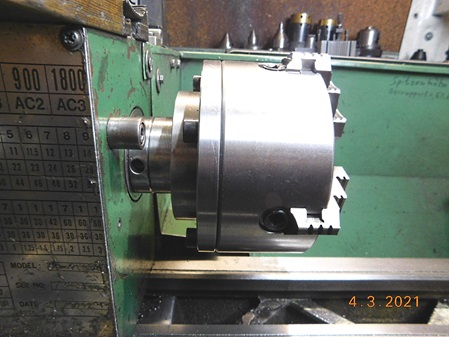

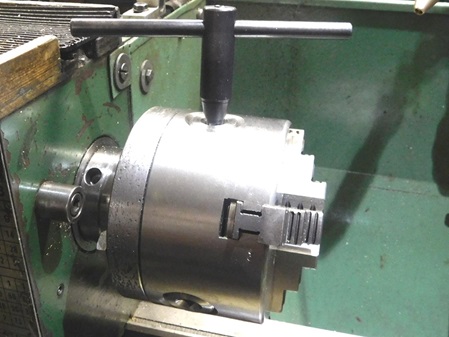

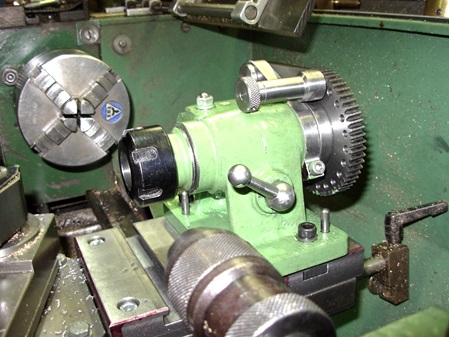

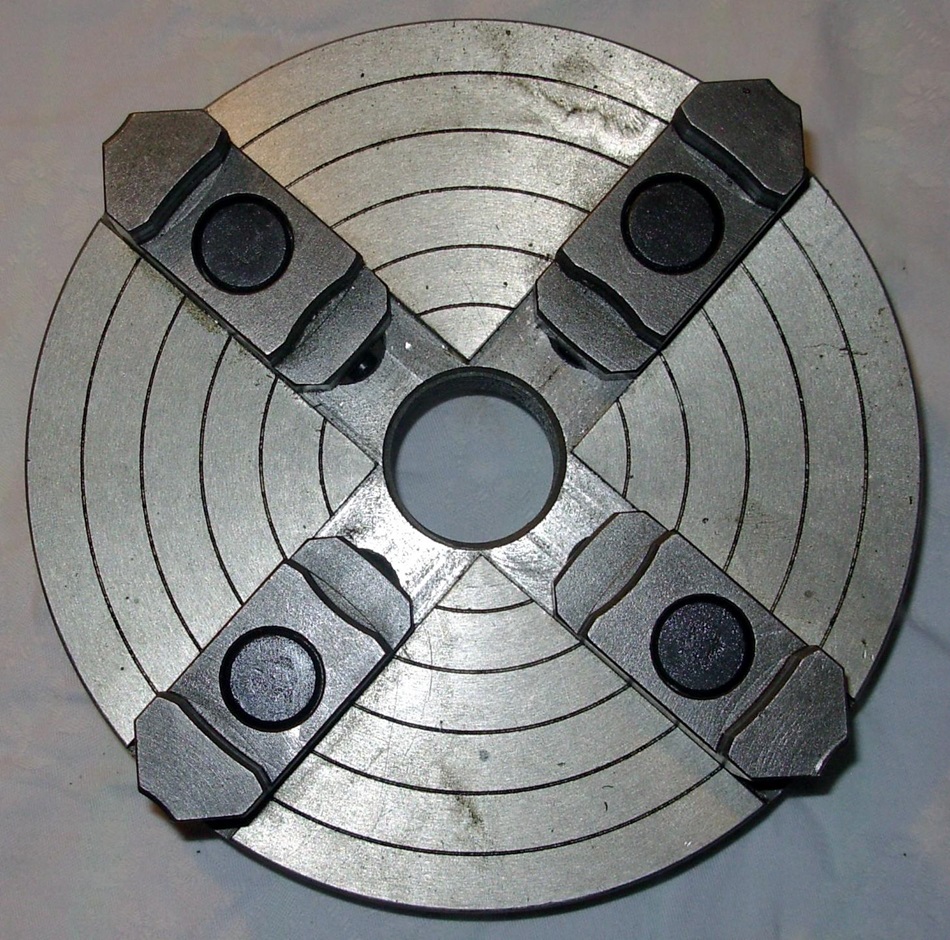

Neues Spannfutter für die Drehmaschine.

Für meine Drehmaschine habe ich mir ein einzel verstellbares Vierbackenfutter geleistet. Bisher habe ich mir mit einem kleinen Ø 85 mm Backenfutter und dem großen Planscheiben-Futter beholfen.

Mir fehlte immer eine Zwischengröße.

Seit kurzer Zeit habe ich ein Ø 125 mm Vierbackenfutter mit einzel verstellbaren Backen zu Hause.

Für das Futter habe ich eine Zwischenscheibe gefertigt. Diese wird auf die Futteraufnahme des 85 mm Vierbackenfutters geschraubt.

Bei so einem Futter kommt es nicht so sehr auf den genauen Rundlauf an, der Planlauf sollte allerdings passen.

For my lathe I have afforded a single adjustable four-jaw chuck. So far, I have helped myself with a small Ø 85 mm jaw chuck and the large faceplate chuck.

I always lacked an intermediate size.

For a short time I have had a Ø 125 mm four-jaw chuck with individually adjustable jaws at home.

I have made an intermediate disc for the chuck. this is screwed onto the chuck holder of the 85 mm four-jaw chuck.

With a chuck like this, it's not so important that the runout is exact, but the axial runout should fit.

04.10.2019

Neues Drehfutter für die Drehmaschine.

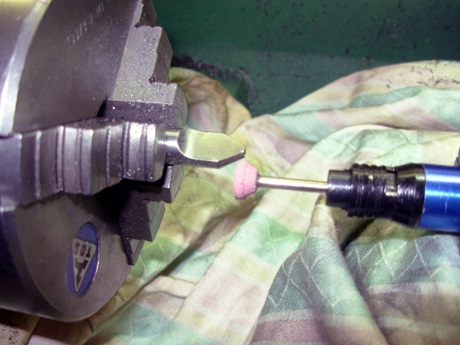

Das fast 30 Jahre alte Dreibackenfutter von TOS war schon sehr ausgelutscht und eine saubere Spannung war nicht mehr möglich. Ich habe mir ein neues Futter aus chinesischer Produktion zugelegt und den neuen Aufnahmeflansch angepasst.

Das Futter war nach dem Auspacken sehr schwergängig. Ich habe es zerlegt und mit Petroleum gereinigt. Anschließend wurden alle scharfen Kanten teilweise mit einer Diamantfeile beseitigt und nochmals gereinigt.

Vor dem Zusammenbau wurden die inneren Teile leicht eingefettet.

Das Futter geht jetzt schön leicht.

Nach der Montage hab ich festgestellt, dass der mitgelieferte Spannschlüssel zu kurz geraten ist. Also muße noch ein neuer Spannschlüssel angefertigt werden.

Ein eingespannter 16mm Fräserschaft zeigte eine Rundlaufabweichung von 1,5/100mm.

New lathe chuck.

The almost 30 year old three-jaw chuck from TOS was already very worn out and a clean clamping was no longer possible. I bought a new chuck from Chinese production and adapted the new mounting flange.

The chuck was very sluggish after unpacking. I disassembled it and cleaned it with petroleum. Then all sharp edges were partially removed with a diamond file and cleaned again.

Before reassembly, the internal parts were lightly greased.

The chuck now goes nice and easy.

After assembly, I found that the supplied chuck wrench was too short. So I had to make a new clamping key.

A clamped 16mm cutter shank showed a runout of 1.5/100mm.

27.03.2019

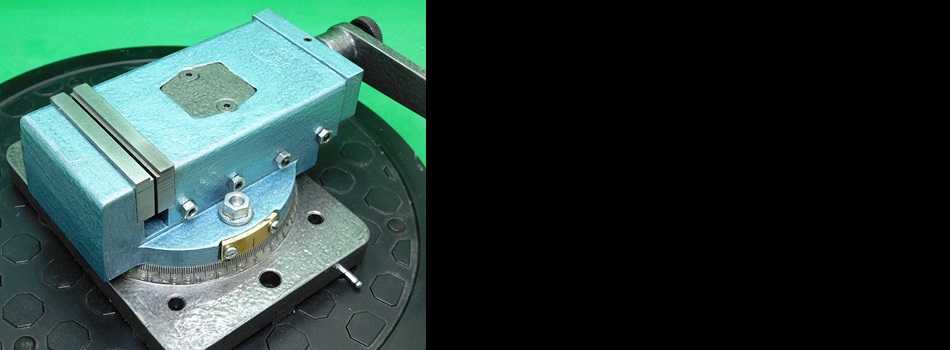

Aufspannplatte für den Plansupport der Drehmaschine.

Die Spannmöglichkeit auf dem Plansupport sind nicht sonderlich gut. Die Nutensteine lassen max. Schrauben mit M6 Gewinde zu.

Ich hab aus einer Graugussplatte, die als Gewicht in einem Fuß einer Schreibtischleuchte war, eine Aufspannplatte gefertigt.

Der Guss mußte zunächst von der Gusshaut befreit- und anschließend auf Maß gebracht werden.

Die T-Nuten wurden in Anlehnung des Planschlittens einer Myford 7 hergestellt.

Somit sind Schrauben und Bolzen bis M8 einsetzbar. Die nötigen T-Nutensteine hab ich mir selbst hergestellt.

Die Platte wird mit vier kleinen Nutensteine und entsprechenden M6 Innensechskantschrauben auf dem Planschlitten befestigt.

Somit kann ich mein Universal-Teilgerät darauf aufspannen. Andere Zubehörteile für Myford-Drehmaschinen sind auch verwendbar.

Clamping plate for the plane support of the lathe.

The clamping options on the plane support are not particularly good. The sliding blocks allow max. screws with M6 thread.

I made a clamping plate from a cast iron plate that was a weight in the base of a desk lamp.

The casting first had to be freed from the casting skin and then brought to size.

The T-slots were made in the style of the face slide of a Myford 7.

Thus screws and bolts up to M8 can be used. I made the necessary T-nuts myself.

The plate is fixed to the cross slide with four small T-nuts and corresponding M6 hexagon socket screws.

Thus I can clamp my universal dividing device on it. Other accessories for Myford lathes can also be used.

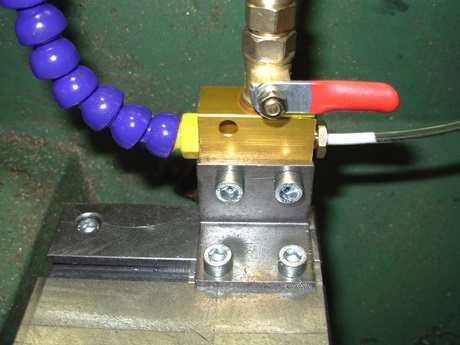

Für die Drehmaschine habe ich ein Minimalmengenschmiergerät angeschaft.

Montiert auf einem Winkel, sitzt das Teil auf dem Planschlitten und wird auf die Drehmeißelspitze gerichtet.

Durch den fein verteilten Kühlmittelstrahl benötigt man nur sehr wenig Kühlschmiermittel.

Das Teil habe ich bei E-Bay ersteigert, es kam aus der VR China.

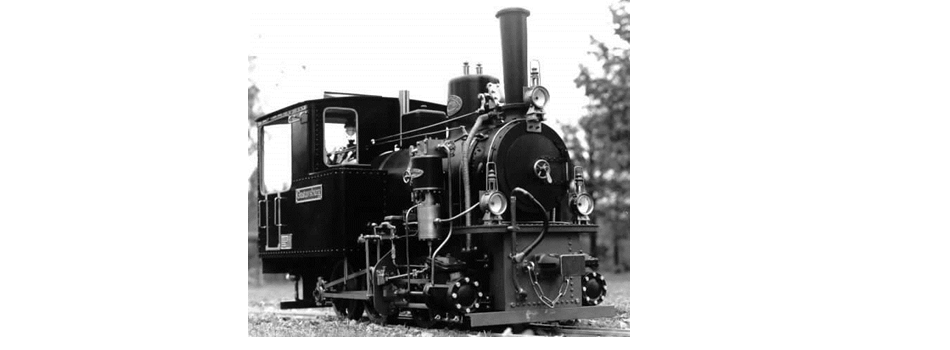

LZ 500 G (CT-918 AM)

Das "G" steht für das Norton-Getriebe.

Die Spindelaufnahme ist nach DIN 800 gestaltet.

Die Spindelaufnahme ist nach DIN 800 gestaltet. Aufnahmegewinde ist 1-1/2 " x 8 Gang.

Der Passsitz hat einen Durchmesser von 39mm.

Das Aufnahmegewinde ist identisch mit dem Aufnahmegewinde der Boxford ME-10 Drehmaschine. Ob deren Futterflansche Passen ist mir nicht bekannt.

Jedes Drehfutter hat seinen eigenen Flansch.

Bei der Grundausstattung war noch eine Aufspannscheibe und eine Planscheibe mit 4 von einander unabhängig verstellbaren Backen. Ferner eine feststehend Lünette und eine mitlaufende Lünette für den Bettschlitten.

Diese Spannzangenaufnahme Größe ER25 für meine Drehmaschine habe ich selbst angefertigt.

Diese Spannzangenaufnahme Größe ER25 für meine Drehmaschine habe ich selbst angefertigt.Spannbereich der Zangenaufnahme ER25 = bis Ø 16 mm mit Sonderzangen bis Ø 20 mm.

Spannbereich der Zangenaufnahme ER40 = bis Ø 26 mm mit Sonderzangen bis Ø 30 mm.

Das 100 mm Vierbackenfutter ist, auf einem mit der Drehmaschine gelieferten Futterflansch, aufgeschraubt.

Die Futterflansche für das 100 mm und 125 mm Dreibackenfutter und das kleine, einzelverstellbare 85 mm Futter sind selbst angefertigt.

Das Ausgangsmaterial für die Flansch und die Spannzangenaufnahmen war ein geschmiedetes Rohteil einer LKW-Getriebewelle.

Hier sehen sie mehr.

Die feste Lynette habe ich mittlerweile auf Rollenführung umgebaut.

Die feste Lynette habe ich mittlerweile auf Rollenführung umgebaut.Mehr dazu --> hier.

Aufspann-winkel (mit neuer Farbe) für die große Aufspann-Scheibe der Drehmaschine. Clamping angle (with new color) for the big clamping disc of the lathe.

Die originalen 3/8 x 16 Gang Schrauben habe ich ersetzt durch M 10 Schrauben. Dazu habe ich das Gewinde Aufgebohrt und M16 x 1 Gewindebuchsen mit M10 Innengewinde mit Loctite eingeklebt.

I replaced the original 3/8 x 16 gear screws with M10 screws. To do this, I drilled out the thread and glued in M16 x 1 threaded bushes with M10 internal thread using Loctite.

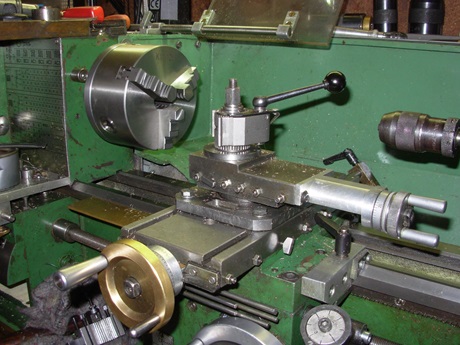

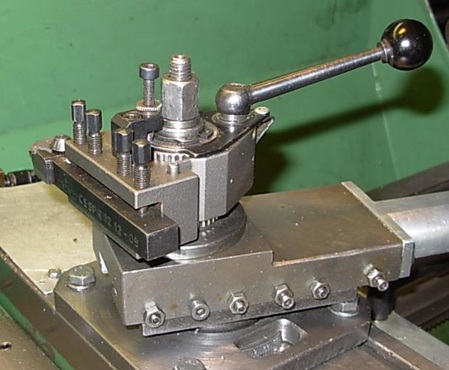

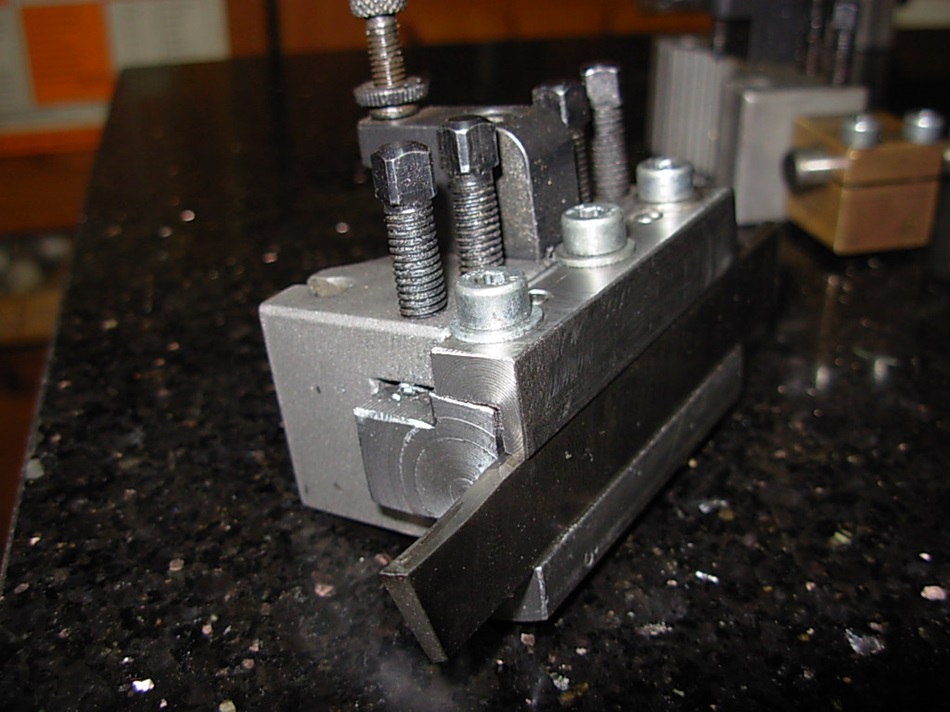

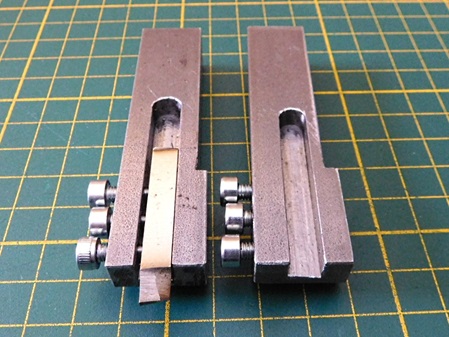

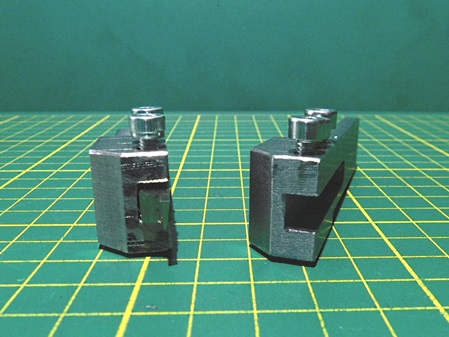

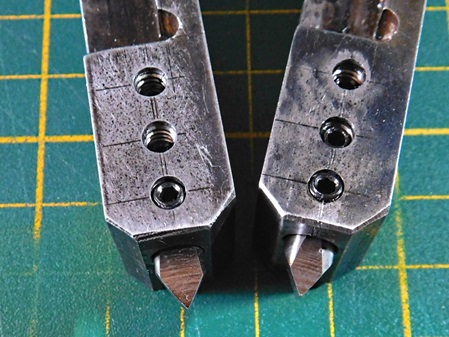

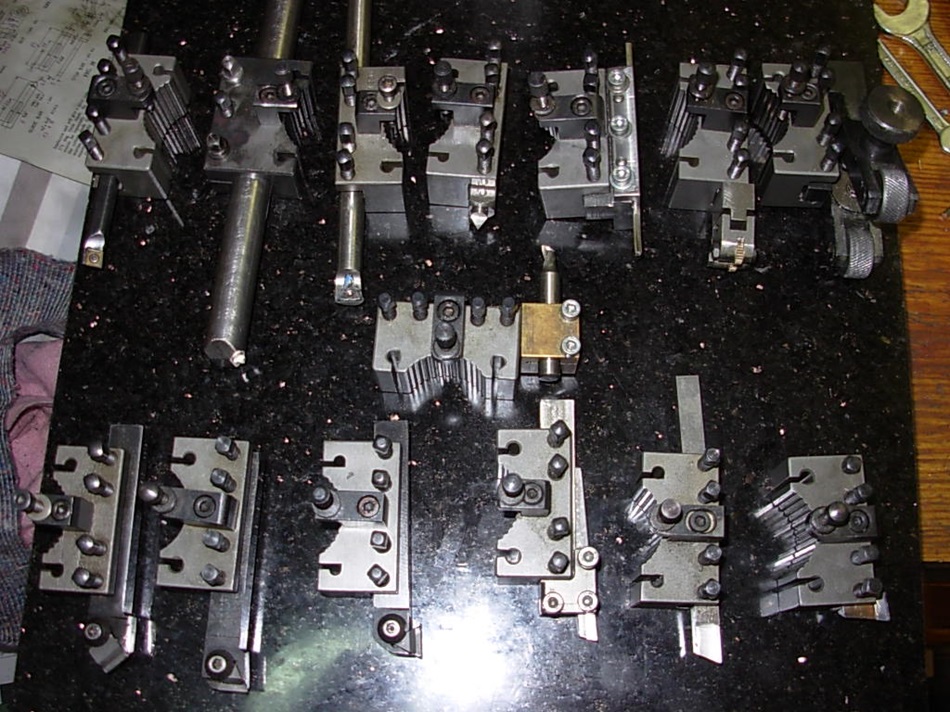

Ich habe das Schnellwechselsystem Multifix Größe Aa auf der Drehmaschine.

Ich habe das Schnellwechselsystem Multifix Größe Aa auf der Drehmaschine.Den Grundkörper und drei Halter habe ich als Erinnerung an einen guten Modellbaufreund, nach dessen zu frühen Tod, von seiner Frau erhalten. So denke ich immer an ihn wenn ich an der Drehmaschine stehe.

Mit der Zeit haben sich 14 Wechselkasetten angesammelt. In ihnen werden die unterschiedlichsten Werkzeuge eingespannt.

Rändelzange kompletter Eigenbau.

Rändelzange kompletter Eigenbau.Warum nutze ich 6 mm HSS Drehlinge???

Dafür gibt es mehrere Gründe.

1. Der Anschaffungspreis ist überschaubar.

2. Die Schleifarbeit ist weit weniger, als bei größeren Querschnitten.

3. Ich kann auch mal abgebrochene Fräser-Schäfte verwenden.

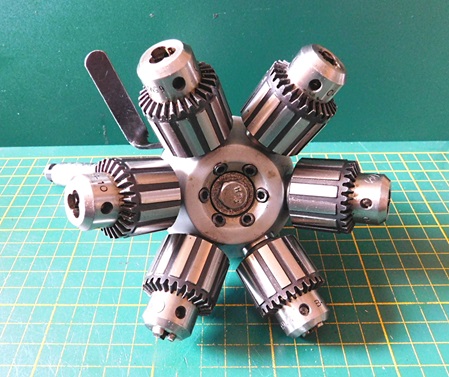

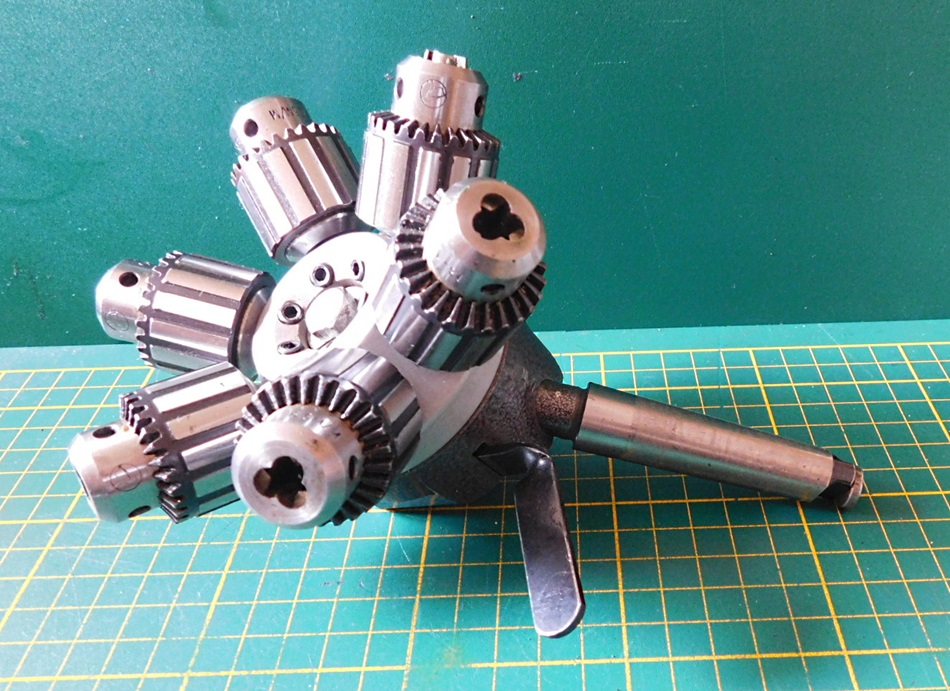

Revolverkopf für den Reitstock.

Ich habe 6 kleine Bohrfutter eingesetzt.

Das Teil wird eigentlich zu wenig genutzt. Für Serienfertigungen von Kleinteilen (Verschraubungen- und Nippel) ist es sehr gut geeignet.

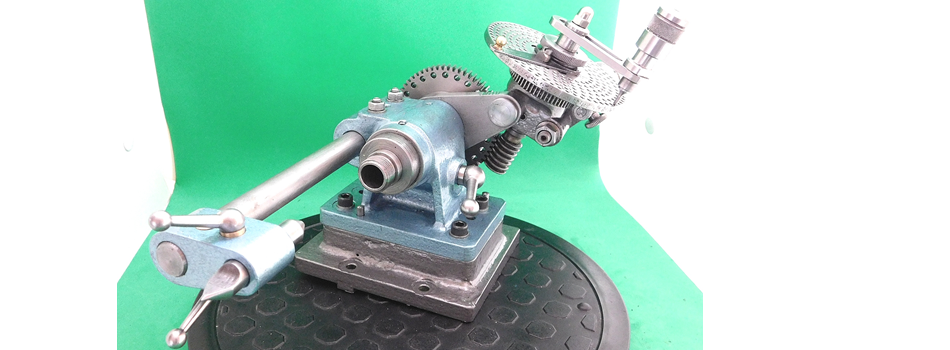

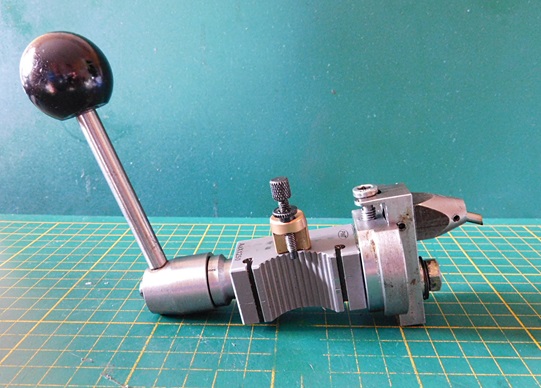

Kugel-Dreh-Apparat.

Das ist mein erster Kugel-Dreh-Klapperatismus. Die Zeichnungen fand ich vor Jahren in der Zeitschrift "Das Dampfmodell".

Zwischenzeitlich habe ich Teile davon in einen Multifix Aa Halter integriert.

This is my first ball-and-socket rattletrap. I found the drawings years ago in the magazine "Das Dampfmodell".

In the meantime, I have integrated parts of it into a Multifix Aa holder.

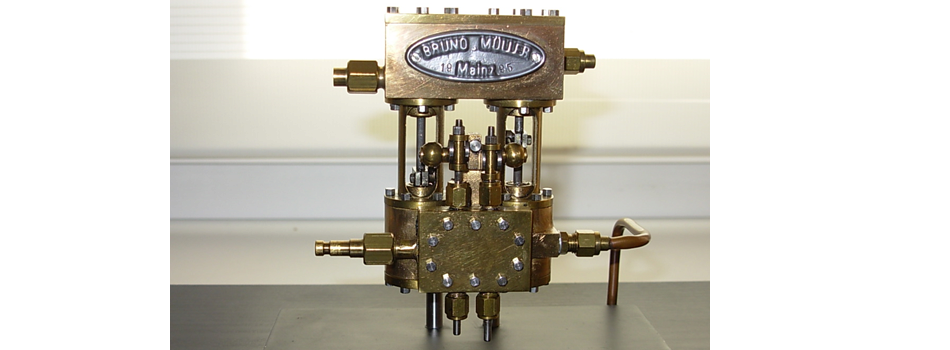

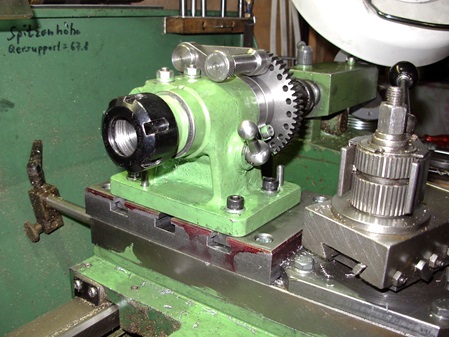

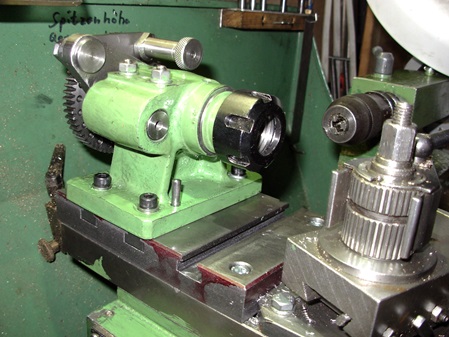

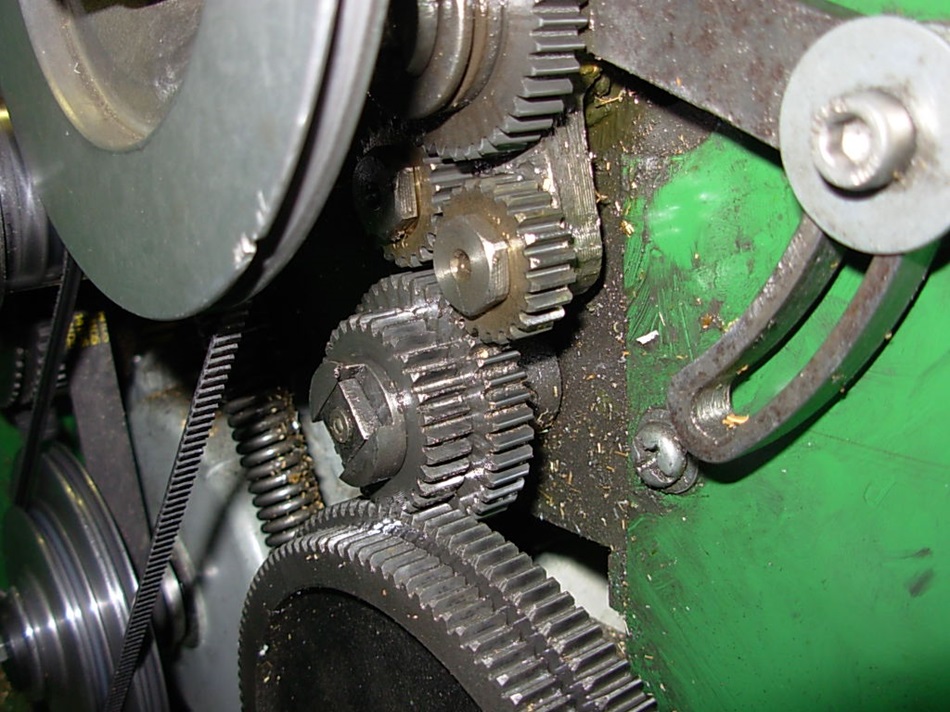

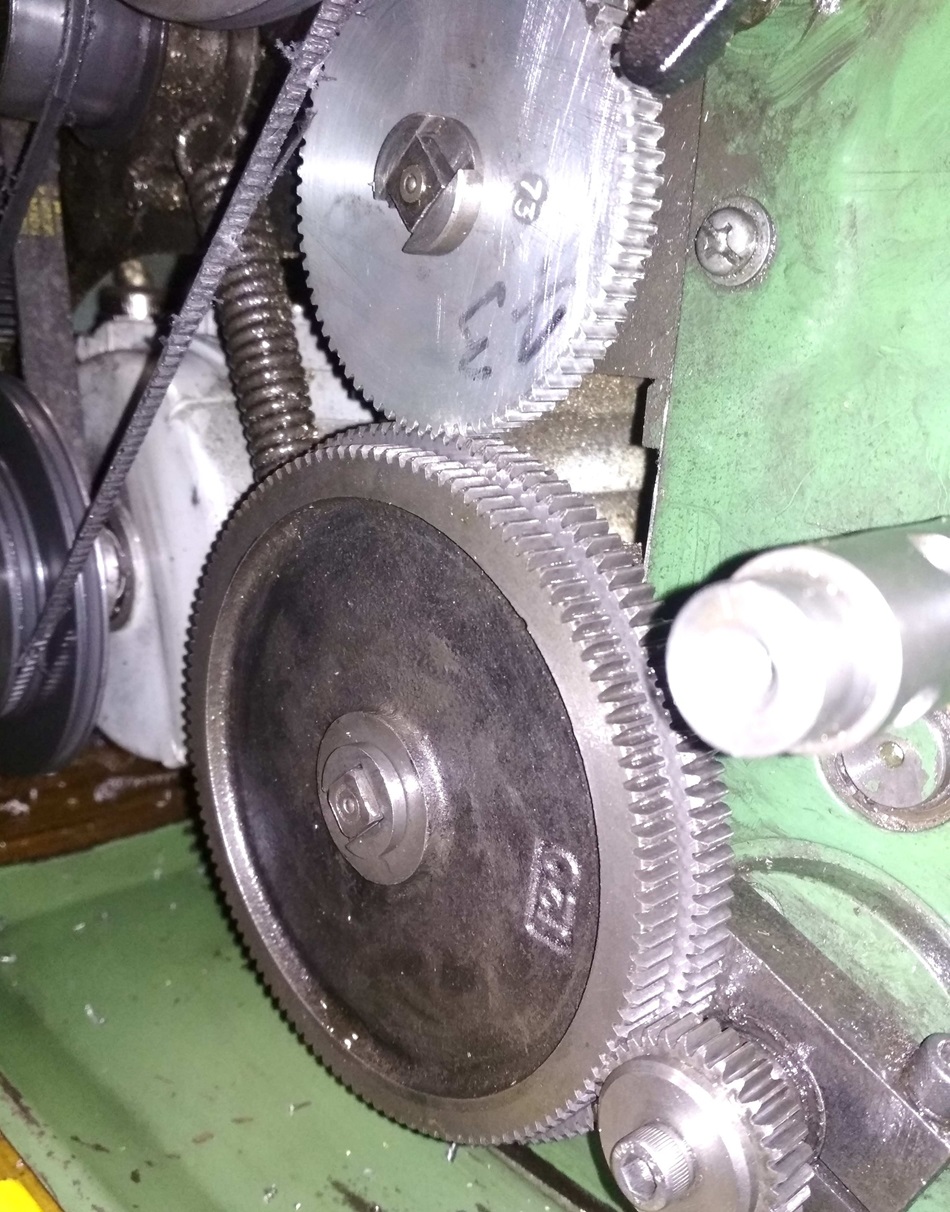

Wendegetriebe für die Leitspindel.

Erste große Änderung:

Die Maschine war ursprünglich nicht für das Schneiden von Linksgewinde ausgelegt.

Dieses Wendeherz habe ich selbst gebaut.

Wendegetriebe für die Leitspindel.

Dieses Teil habe ich selbst gebaut und auch die Zahnräder hergestellt. Die Zwischenräder des Wendegetriebes habe ich aus Bronze angefertigt.

Das Getriebe wird benötigt beim Lingsgewinde zu schneiden.

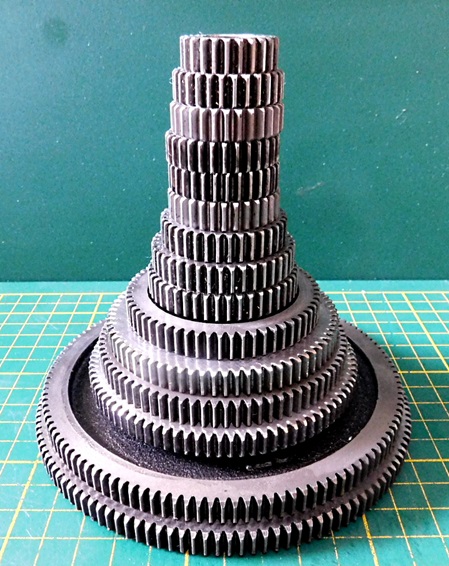

Ganz unten ist die Zahnradkombination 120 / 127 zu sehen. Dieses läuft auf einer gemeinsamen Welle und ist verdrehsicher angebracht.

Das Wendeherz kann auch komplett aus dem Eingriff geschwenkt werden.

Dadurch ist die Gräusch-Kulisse wesentlich leiser.

Modul-Gewinde schneiden auf der Drehmaschine.

Gelegentlich ist es nötig ein Modul-Gewinde auf der Drehmaschine zu fertigen. z.B. für ein Schneckengetriebe.

Die Zahnradkombination meiner Drehmaschine erlaubt es allerdings nicht. Man benötigt andere Zahnräder.

Entweder mit der Zahnradkombination 73/29, 73/31 oder 88/28 in Verbindung mit dem vorhandenen Nortongetriebe der Drehmaschine.

Ich habe beides realisiert.

Dazu gibt es einen Beitrag in der Rubrik "Kleine Bastelei"

Die großen Zahnräder hatte ich zunächst aus Alu gefertigt, später habe ich sie nochmals aus Stahl gemacht.

Im Anschluss habe ich ein paar Bilder.

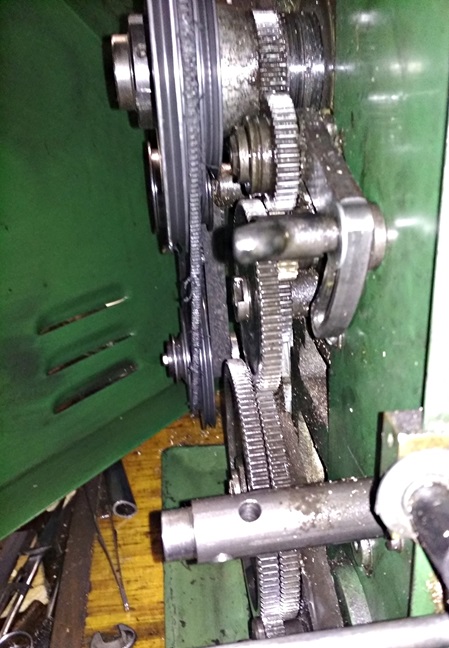

Hier die Zahnrad-Kombination 127 und 120 Zähne. Diese beiden Zahnräder sind wichtig für den Wechsel zwischen metrischer Steigung und Zoll-Steigung.

Für einen feineren Vorschub kann ich das 120ziger Rad mit dem 30siger Gegenrad tauschen. Dazu habe ich in die Räder-Abdeckung einen Schlitz eingearbeitet und die Maschine wurde auf 10 mm dicke Fuß-Unterlagen gestellt.

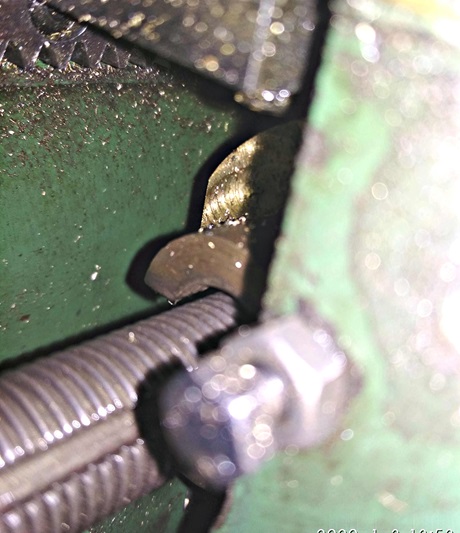

Die Leitspindelmutter (geteilte Schlossmutter) bestand im Original aus einer Alu-oder Zink-Druckguss - Legierung und hatte eine Führungslänge von ca. 20mm.

Nach dem das Flankenspiel der Leitspindelmutter zu groß wurde, habe ich eine Leitspindelmutter aus Bronce angefertigt. Ich habe die Führungslänge verdoppelt, so dass nun ca. 26 Gewindeflanken (ca. 41mm)tragen.

Die Leitspindel hat eine Imperial-Gewinde mit einem Durchmesser von 15 mm und eine Steigung von 16 Gang / Zoll =1,587mm.

Das ist ein Gewinde mit 55° Flankenwinkel.

Um metrische Gewinde zu schneiden, ist eine Zahnradkombination mit 127/120 Zähnen notwendig. Diese Zahnräder waren in der Grundausstattung schon mit dabei.

Eine modifizierte Wechselradtabelle für diese Drehmaschine finden sie hier.

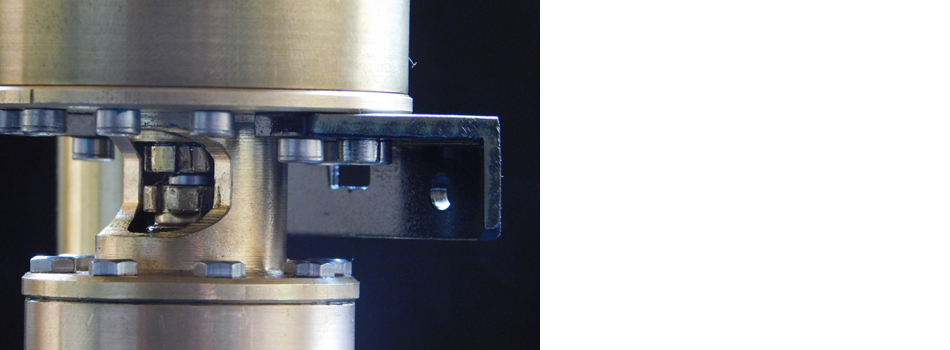

Revolveranschlag für den Bettschlitten.

Exzenterspannung für den Reitstock.

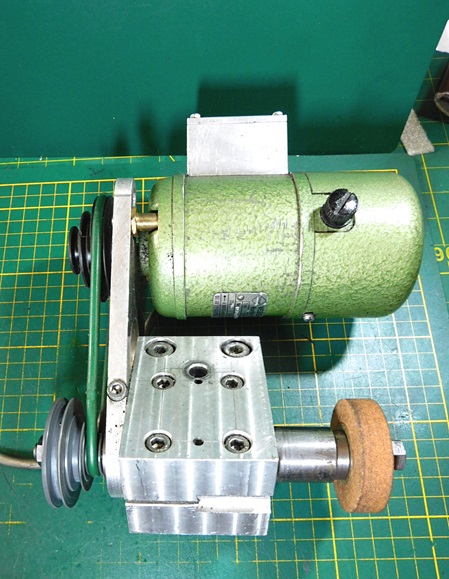

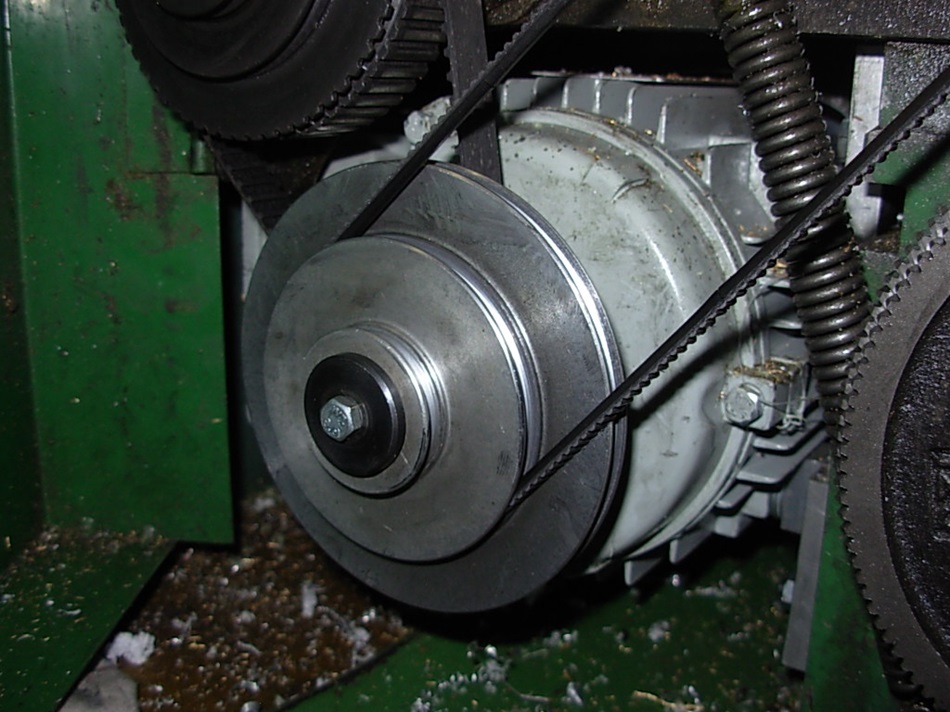

Nach dem der 220V Motor, aus chinesischer Produktion, seinen letzten Dreher gemacht hatte, mußte ein neuer Motor angebaut werden.

Ich entschied mich für die Frequenzumrichter- und Drehstrom-Variante.

Der Frequenzumrichter ist in einem extra Schaltschrank zusammen mit dem Frequenzumrichter der Fräsmaschine untergebracht. Die Bedieneinheit ist direkt oberhalb der Drehmaschine platziert.